こんにちは、切粉ラボを運営している僕です。この記事にたどり着いたあなたは、おそらくイケールとは何かをしっかり理解したくて、現場でちゃんと使いこなせるレベルまでイメージを固めたいのかなと思います。イケールの種類や使い方、イケールの精度の考え方、イケールの選び方あたりがモヤっとしている人も多いはずです。

実際のところ、イケールのクランプ方法ひとつとっても、定盤での基本的な押さえ方と、横型マシニングセンタでの多面加工用の段取りでは、考え方がけっこう変わります。さらに精密イケールを検査工程でどう使うか、アングルプレートという呼び方との違いは何なのか、現場でよく聞かれるポイントも多いです。

そこに、スコヤやVブロック、マスブロックみたいな直角基準や保持治具も絡んできます。定盤の上でケガキをするときと、マシニングセンタのテーブルでガチッとクランプするときでは、使う道具も役割も少しずつ変わるので、「結局どこまでイケールを頼っていいの?」と迷いやすいところなんですよね。

この記事では、現場でずっと治具づくりや段取りに関わってきた立場から、イケールとはどんな治具なのかを、種類・使い方・精度・選び方まで一気に整理していきます。読み終わるころには、「うちの現場ならこのタイプのイケールをこうクランプするのがよさそうだな」と具体的にイメージできる状態を目指していきましょう。

あわせて、スコヤやVブロックとの使い分け方や、精密イケールを検査工程にどう組み込むかといった、現場ならではの細かいコツもできるだけ盛り込んでいきます。あなたの頭の中に「イケールの地図」をつくるようなイメージで読んでもらえると、きっと段取りの幅がぐっと広がりますよ。

- イケールの基本構造と主な種類が分かる

- 定盤やマシニングセンタでのイケールの使い方が分かる

- 精密イケールを含めた精度と選び方の考え方が分かる

- スコヤやVブロックなど他治具との使い分けと現場での活かし方が分かる

イケールとは何か基本概要を解説

まずは、イケールとはそもそもどんな治具なのか、どんな種類があって、どう使うのかという全体像から整理していきます。ここを押さえておくと、カタログを見るときや設備担当と相談するときの会話がかなりスムーズになりますよ。「イケールのここが分からない…」というモヤモヤをひとつずつほどいていくイメージで読んでみてください。

この章では、イケールの代表的な形状、鋳造イケールと溶接イケールの違い、定盤での基本的な使い方、精度の考え方、多面加工での活用イメージ、そして具体的なクランプ方法まで、現場目線でしっかり掘り下げていきます。

イケールの種類と鋳造溶接タイプ

イケールの話をするときは、形状と作り方の二つを分けて考えると整理しやすいです。形状としては、現場でよく見るのはL型イケール、箱型イケール(門型)、四面イケール、それから高精度仕様の精密イケールあたりですね。カタログを開くと似たような写真が並んでいて、「どれも同じに見える…」となりがちですが、細かく見ていくと役割や得意分野がかなり違ってきます。

L型イケールは、その名の通り片側だけ立ち上がったシンプルな形で、小さめのワークや片側だけを直角に立てたいときに使いやすいタイプです。軽くて取り回しが良いので、定盤まわりでのケガキや検査、立フライス盤のちょっとした直角出しなどに向いています。一方、箱型イケールは両側に立ち上がりがあり、場合によっては上側もつながった門型で、大型ワークや多面加工で真価を発揮します。両側で挟み込むようにクランプできるので、剛性と安定性はバツグンです。

四面イケールはブロック状で、四つの側面すべてが直角基準として使えるタイプです。高さの違うワークを載せたり、面ごとに別の段取りを組んだりと、アイデア次第でかなり自由度の高い使い方ができます。多品種少量の現場では、一台置いておくと「とりあえず四面イケールに乗せて考えるか」という感じで重宝しますよ。

次に、作り方の観点です。ここで出てくるのが鋳造イケールと溶接イケールです。鋳造イケールは鋳鉄などを型に流して一体成形したもので、剛性と振動減衰に優れているのが大きなメリットです。素材としてはFC250クラスの鋳鉄がよく使われていて、重たい代わりにガッチリと加工反力を受け止めてくれます。多面加工でゴリゴリ切り込むような使い方をするなら、まず候補に挙がるのがこの鋳造タイプですね。

溶接イケールは、板材やリブを溶接で組み合わせて作られたタイプです。鋳造よりも軽量にできたり、穴位置やサイズの自由度が高かったりするので、専用治具に近い使い方をするときに便利です。表面に防錆塗装がされているものも多く、溶接構造の中空部をうまく使うことで、重量と剛性のバランスを取っている製品もあります。工場環境によってはこちらのほうが長持ちするケースもあります。

代表的なイケール形状の特徴

| 形状 | 主な用途 | メリット | 注意ポイント |

|---|---|---|---|

| L型イケール | 小物の直角出し、ケガキ、検査 | 軽量で扱いやすい、段取り替えが楽 | 大型ワークには不向き、剛性はほどほど |

| 箱型イケール | 大型ワーク、多面加工、同時加工 | 両側からクランプできて高剛性 | 重量が大きく、運搬・据付に配慮が必要 |

| 四面イケール | 多品種少量、柔軟な段取り | どの面も基準として使える汎用性 | 穴ピッチなど事前の段取り設計が重要 |

鋳造イケールと溶接イケールの選び方

鋳造と溶接、どちらのイケールを選ぶべきか迷ったときは、「求める剛性」「柔軟性」「コスト」の三つで考えると決めやすいです。鋳造イケールは、どっしりとした一体構造のおかげで、加工中のビビリが出にくく、熱変形にもそこそこ強いです。その代わり、穴位置の変更や追加工は溶接構造に比べると手間がかかります。対して溶接イケールは、軽量で作りやすいぶん、専用治具として設計し直すような場面に向いています。

現場のリアルなところで言うと、「汎用的に長く使うイケールは鋳造」「特定製品向けにガッチリ作り込むなら溶接」といった住み分けをしている工場が多い印象です。あなたの現場のワーク構成やロット規模を思い浮かべながら、「何年も使う相棒なのか」「この製品のための専用ベースなのか」をイメージして選んでもらえると、後悔が少ないかなと思います。

ざっくり言うと、鋳造イケールは「重くてガッチリした汎用選手」、溶接イケールは「軽めでカスタムしやすい専用選手」というイメージで捉えると、選ぶときに迷いにくくなります。

イケールの使い方と定盤での基本

イケールの使い方の基本は、「基準面に対して直角な面を作ってあげる」ことです。定盤の上にイケールを置いたとき、定盤の平面が水平の基準、イケールの立ち上がり面が直角の基準になります。この二つをうまく使うと、ケガキも測定もかなりラクになります。「とりあえず定盤とイケールを出しておく」だけで、現場の段取りの幅が一気に広がる感覚があると思います。

たとえば、板材に直角なケガキ線を入れたい場合は、定盤にイケールを置き、そのイケールに板材をピタッと押し当てて固定します。この状態で定盤に平行な線を引いたあと、イケールごと90度倒してあげると、直交する線を一気にケガくことができます。現場だと、この一連の流れだけでケガキ時間がかなり短縮されるんですよね。手でスコヤを当てながらケガくより、再現性もぐっと上がります。

定盤上での測定でも、考え方は同じです。定盤にイケールを置き、ワークの側面をイケールに当てることで、「定盤との平行」と「イケールとの直角」を同時に意識しながら測定できます。ここにスコヤやVブロック、マスブロックを組み合わせることで、丸物や複雑な形状のワークにも対応しやすくなります。「定盤+イケール+補助治具」という三点セットを頭に入れておくと、段取りの引き出しがかなり増えますよ。

ケガキ作業での具体的な手順

ケガキ作業でのイケールの使い方を、もう少し具体的な手順で見ていきましょう。まず、定盤の表面とイケールの底面・立ち上がり面をウエスでしっかり拭き、切粉やサビ、油のカスをきれいに落とします。ここをサボると、あとの直角精度が一気に怪しくなるので、正直いちばん大事なステップと言ってもいいくらいです。

次に、定盤の任意の位置にイケールを置き、板材などのワークをイケールの立ち上がり面に密着させます。必要に応じてクランプや押さえ金で軽く固定しておくと安心です。このとき、ワークとイケールの接触面に隙間がないか、光を当ててチェックするのもおすすめです。少しでも浮いていると、その分だけケガキ線がズレてしまいます。

その状態で、スケールやハイトゲージを使って定盤と平行な線をケガきます。垂直方向の線が必要な場合は、ワークを固定したまま、イケールの位置やハイトゲージの位置を変えて直交する線を引いていきます。慣れてくると、基準線を一本出しておくだけで、その後の穴位置や切断線の設定がかなり楽になります。

定盤上での測定のコツ

測定の場面では、「どこを基準にして測っているか」を常に意識することが大切です。定盤上にイケールを置いた状態では、定盤がZ方向のゼロ、イケールの立ち上がり面がXまたはY方向のゼロ、というイメージになります。この二つの基準を頭の中で座標系として意識すると、測定値の意味がぐっと分かりやすくなります。

たとえば、箱物の内側の直角度を確認したいときは、まず外側の一面をイケールに当てて固定し、定盤との平行を出します。その状態で内側の面をダイヤルゲージでなぞると、「外側の基準面に対して内側がどれだけ傾いているか」が見えてきます。ここで、定盤とイケール、ワークのどこに汚れやバリがあるかを意識すると、測定値のばらつきも読み解きやすいです。

最初のうちは、定盤の上にイケールを置いただけで「これが直角の基準なんだ」と一度声に出して確認してみるのがおすすめです。頭の中でのイメージと実際の治具の配置がリンクしやすくなります。「今、自分はどの面を基準にしているのか?」を口に出して整理しておくと、測定ミスもかなり減りますよ。

イケールの精度管理と直角基準

イケールの精度は、そのままワークの直角度や位置決め精度に跳ね返ってきます。だからこそ、「イケールの精度ってどれくらいを見ておけばいいの?」という質問は現場でもよく出てきます。感覚で使い続けていると、「最近なんか穴位置が安定しないな…」というモヤっとした不具合に悩まされがちなので、ここは一度きちんと整理しておくと安心です。

一般的なイメージとしては、全長が100mm前後の小型イケールで、直角度の公差が0.005mm〜0.01mm程度のものが精密イケールのレンジになってきます。サイズが大きくなるほど許容値も大きくなるので、300mmクラスになるともう少し数字は緩くなりますが、それでも十分シビアな世界です。このあたりはあくまで一般的な目安なので、具体的な値は必ずカタログや検査成績書を確認してください。

精度管理のポイントは二つで、「買ったときの精度」と「使っているうちの精度」を分けて考えることです。買ったときは、メーカーが検査してくれた結果があるので、それを信頼して問題ありません。ただし、現場で使っていくうちに、バリやキズ、サビ、打痕などで平面・直角が少しずつ狂っていきます。特に、テーブルへの設置やクランプのときに角をぶつけたり、落下させてしまったりすると、一気に精度がズレることがあります。

日常点検と定期点検の考え方

僕のおすすめは、日常点検と定期点検を分けてルール化しておくことです。日常点検としては、使う前にウエスでサッと拭きながら、目視でキズやサビ、打痕の有無をチェックするイメージです。このとき、底面や立ち上がり面に違和感のあるヘコミや盛り上がりがないか、指で軽くなぞってみると意外と見つかります。

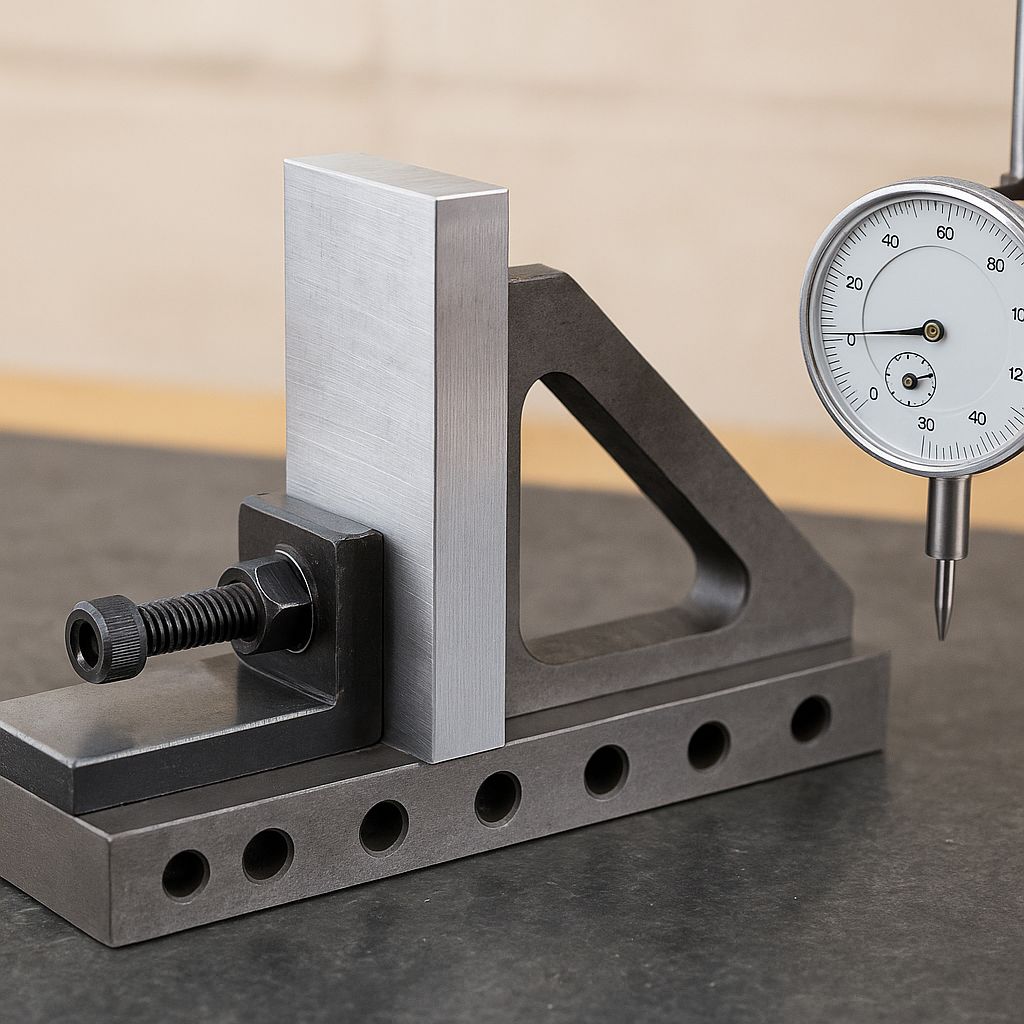

定期点検では、定盤・スコヤ・ダイヤルゲージを使って、イケールの底面と立ち上がり面の状態を確認します。たとえば、定盤にイケールを置いて、立ち上がり面にスコヤを当て、そのスコヤの外側をダイヤルゲージでなぞっていくと、大きな直角誤差がないかざっくり確認できます。ここで「これは怪しいな」と感じた個体については、精度保証のある検査室でしっかり測ってもらう、という二段構えにしておくと効率的です。

記録を残しておくメリット

もうひとつおすすめなのが、イケールごとに簡単な「カルテ」を作っておくことです。購入年月日、メーカー・型番、サイズ、精度等級、そして点検結果のメモを残しておくだけでも、「どのイケールをどの工程に回すべきか」の判断がかなりしやすくなります。精度のシビアな検査工程には新しめの精密イケールを、荒加工や仮組みには古いイケールを回す、というような住み分けができるようになります。

ここで紹介した数値や点検周期は、あくまで一般的な目安です。実際に求められる精度は、ワークの図面公差や加工プロセス、使用環境によって大きく変わります。正確な情報は、必ずメーカーや機械メーカーの公式カタログ・取扱説明書を確認してください。最終的な判断は、社内の品質保証部門や設備メーカーなどの専門家に相談してもらうのが安全です。

イケール治具での多面加工活用

イケールが本領を発揮するのは、多面加工や複数ワークの同時加工です。特に横型マシニングセンタとの相性が良く、パレット上にイケールを立てて、その側面にワークを並べてクランプする、という使い方はかなりメジャーです。「横マシ+イケール=多面加工セット」といってもいいくらい、現場でよく見かける組み合わせですね。

たとえば、箱物の部品で四面に加工が必要な場合、イケールを使わずテーブル直置きで一面ずつ加工していると、どうしても段取り回数が増えてしまいます。それに対して、イケールに一度しっかり基準を出してクランプしてしまえば、パレットを90度ずつ割り出すだけで、多面を順番に加工していけます。段取り替えのたびにワークを基準に合わせ直す必要がないので、精度も時間もかなり節約できます。

横マシとの組み合わせで考えるポイント

横型マシニングセンタとイケールを組み合わせるときに意識したいのは、機械のB軸・C軸とイケールの直角基準の関係です。イケールの底面をパレットに固定したとき、その底面が機械のテーブル基準とどう揃っているか、立ち上がり面がどの軸方向を向いているかを、最初にしっかり整理しておくと、後のプログラム作成がかなり楽になります。

僕がよくやるのは、段取り検討の段階で、簡単な手書きスケッチを描いておくことです。パレットを真上から見た図に、イケールとワークの向き、B軸回転の方向、各面の加工内容を書き込んでいきます。こうしておくと、「この面の穴ピッチはこの基準面から拾う」「ここの加工はB90°でアクセスする」といったイメージが共有しやすくなり、CAM担当や現場担当との会話もスムーズになります。

段取り短縮と品質安定の両立

多面加工でイケールを使うときの魅力は、段取り短縮と品質安定を同時に狙えるところです。ワークを一度イケールに固定してしまえば、あとはパレット割り出しだけで複数の面を加工できるので、ワークの脱着回数が減ります。そのぶん、基準面の取り直しによる寸法バラつきも抑えられます。

もちろん、メリットばかりではなく、クランプ位置や工具干渉、切粉の排出性など、気を付けるポイントも多いです。イケールの側面いっぱいにワークを並べると、加工中に切粉がたまりやすくなり、工具折損やワークの傷付きにつながることもあります。エアブローの向きやクーラントの当て方を工夫したり、加工途中で一旦機械を止めて切粉を掃除する工程をプログラムに組み込んだりと、細かい工夫でカバーしていくイメージですね。

多面加工でイケールを使うときのチェックポイント

イケールの位置決めとクランプ方法

イケールのクランプ方法は、加工結果に直結するポイントです。ざっくり分けると、まずイケール本体をテーブルや定盤にしっかり位置決め・固定し、そのうえでワークをイケールの側面にクランプしていきます。ここが雑になると、せっかくいいイケールを用意しても性能を引き出しきれないので、少し細かめに見ていきましょう。

テーブル側の固定は、T溝にボルトとナットを通して、イケールの底面や側面の長穴・丸穴を使って締め付けるのが基本です。このとき、片側だけを強く締めるとイケールがわずかに傾くので、左右バランスよく締め込んでいくのがポイントです。僕は、左右を交互に少しずつ増し締めするように意識しています。水平器やダイヤルゲージで簡単に傾きチェックをしておくと、なお安心です。

イケール本体の位置決めステップ

具体的なステップとしては、まずテーブル上を掃除して切粉やバリを取り除き、そのうえでイケールの底面もきれいにしておきます。次に、テーブルの基準側(X0側やY0側)にイケールを軽く当て、T溝ボルトを仮締めします。この段階ではまだ本締めせず、イケールを軽く叩いたり押したりしながら、基準側にピタッと当てて位置を出していきます。

位置が決まったら、T溝ボルトを対角線順に少しずつ増し締めしていきます。このとき、締め付けトルクが極端に偏らないように注意します。必要に応じて、ダイヤルゲージを使って立ち上がり面をなぞり、テーブルの移動方向に対して直線性や直角度を確認しておくと、より安心です。

ワーククランプのコツと安全面

ワーク側のクランプは、イケールの立ち上がり面に直接押し付けるパターンと、ブロックやスペーサーをかませるパターンがあります。面粗さやバリがそのまま精度に影響してくるので、ワークの当たり面とイケールのクランプ面は、できるだけきれいな状態を保っておきたいところです。イケールとワークの間に薄板や専用の当て板を挟んで、傷を防ぐようにしている現場も多いですね。

クランプ力の掛け方も重要です。片側のクランプだけを極端に強く締めると、ワークがわずかに傾いてしまいます。複数のクランプを使う場合は、こちらも対角線順に少しずつ締め込んでいくイメージで作業すると安定しやすいです。クランプの位置は、できるだけ加工点に近く、かつ工具軌跡の邪魔にならない位置を選びたいところです。

イケールは、ものによっては一つで数十kgクラスになります。運搬や段取り替えのときは、必ずフォークリフトやクレーン、吊り金具などを正しく使ってください。無理に一人で抱えようとすると、腰を痛めるだけでなく、イケールの落下による重大な事故にもつながりかねません。機械まわりの安全対策については、厚生労働省が公開している機械の包括的な安全基準に関する指針(出典:厚生労働省「機械の包括的な安全基準」)も参考になります。作業手順や吊り治具についても、最終的な判断は必ず社内の安全担当者や設備メーカーの専門家に確認してください。

イケールとはどんな治具なのか

ここからは、イケールとはどんな治具なのかを、もう少し実務寄りの視点で掘り下げていきます。種類や構造だけでなく、「じゃあ実際に現場で選ぶときはどう考えればいいのか」「他の治具とどう使い分ければいいのか」というところを、一緒に整理していきましょう。「うちの工場なら、まずこのサイズから試してみるか」という具体的なイメージを持ってもらえるように、できるだけ噛み砕いて説明していきます。

イケールの選び方とサイズ目安

イケールの選び方でまず押さえたいのは、「ワークサイズ」「機械サイズ」「求める精度」の三つです。極端に言えば、この三つが決まれば、候補はかなり絞れます。逆に、この三つがあいまいなままカタログを眺めても、どれも良さそうに見えてしまって決めきれない、という状態になりがちです。

ワークサイズに対して小さすぎるイケールを選んでしまうと、クランプ位置が偏ったり、加工中にビビリが出たりしやすくなります。目安としては、ワークの高さがイケールの高さの半分〜2/3程度に収まる範囲が扱いやすいかな、という感覚です。もちろん、これは一般的な目安なので、図面公差や切削条件によって変わります。高さだけでなく、ワークの長さ・幅に対して、イケールの底面のサイズに余裕があるかもチェックしたいところです。

ワークサイズとイケール高さの目安

| ワーク高さのイメージ | イケール高さの目安 | コメント |

|---|---|---|

| 50mm前後 | 100〜150mmクラス | 小型イケールで十分対応しやすい |

| 100〜200mm | 200〜300mmクラス | もっとも使う頻度が高いゾーン |

| 300mm以上 | 300mm超の大型イケール | クレーンなどの搬送手段もセットで検討 |

機械サイズとの相性も重要です。マシニングセンタのストロークに対してイケールが大きすぎると、工具が届かなかったり、干渉で安全なパスが組めなかったりします。テーブルサイズに対してイケールを置く位置を考えながら、「実際にヘッドがここまで降りてきて、この工具長で届くか?」というイメージを持って検討するのが大事です。逆に、余裕がありすぎても「イケールが大きいだけで活かしきれていない」状態になりがちです。

精度面では、通常加工用の汎用イケールで十分なケースもあれば、精密イケールが欲しくなるケースもあります。たとえば、高精度な穴ピッチを出したい治具ベースとして使うなら、精密イケールを基準にしたほうが安心です。一方で、荒加工やザグリ程度であれば、そこまでハイグレードなものは不要という判断もあります。イケールの価格はサイズ・精度・仕上げで大きく変わるので、「どの工程で使うのか」「その工程でどこまでの精度を狙うのか」を先に決めておくと、ムダな投資を避けやすいです。

加工コスト全体のバランスを考えたいときは、旋盤加工料金やフライス加工のコスト感も含めて整理しておくとイメージがつかみやすいです。たとえば、加工料金の考え方を解説している旋盤加工料金の相場とコストの考え方のような記事を一度読んでおくと、「どこにお金をかけて、どこを割り切るか」の判断がしやすくなります。

精密イケールを使う検査工程

精密イケールは、加工治具としてだけでなく、検査工程でもよく使われます。定盤の上に精密イケールを置き、その立ち上がり面を基準にしてワークの直角度や位置を確認する、という使い方ですね。検査工程で使う治具は、「動かない」「歪まない」「条件が再現しやすい」という三つが大事なので、精密イケールはかなり相性がいい道具です。

たとえば、箱物部品の側面の直角度をチェックしたいときは、定盤に精密イケールを置き、そこにワークを当てて固定します。その状態でダイヤルゲージやノギス、マイクロメータを使って、基準面からのズレを測るイメージです。基準がしっかりしているほど、「ズレの原因がワーク側なのか治具側なのか」を切り分けやすくなります。もし測定結果に違和感があったときも、「まず治具側を疑うのか、ワーク側を疑うのか」の判断がつきやすくなるんですよね。

よくある検査シナリオ

よくあるシナリオとしては、以下のようなものがあります。

- 箱物の内側・外側の直角度測定

- 長尺物の側面の反り・ねじれ確認

- 組立品の取付面とベース面の平行・直角確認

たとえば、長尺物の反りを見たいときは、精密イケールを二つ用意して両端に立て、その間にワークを渡すように載せます。その状態で中央部を定盤やゲージで測ると、単純に定盤に直置きするよりも正確に反り量を測定できます。こういった「ちょっとした工夫」に、精密イケールはかなり役立ちます。

測定スキルとのセット運用

寸法測定については、ノギスの読み方や測定のクセも結果に大きく影響します。せっかく精密イケールで直角をしっかり出しても、測定側のスキルがバラバラだと、結果の信頼性が落ちてしまいます。切粉ラボでは、測定に不安がある人向けにノギスの目盛りの読み方を完全解説した記事も用意しています。精密イケールで直角を出しつつ、測定側の精度も一緒に底上げしていくと、検査工程全体の信頼性がグッと上がりますよ。

検査で精密イケールを使うときは、「治具を絶対視しすぎない」ことも大事です。定盤・精密イケール・測定器の三つをセットで考え、「どこに誤差が乗りやすいか」を意識しておくと、トラブルシュートがかなり楽になります。気になる数値が出たときに、「これは治具側の誤差かも?」と冷静に疑えるかどうかで、その後の対応スピードも変わってきます。

イケールとアングルプレートの違い

現場でよく聞かれる質問のひとつが、「イケールとアングルプレートって何が違うの?」というものです。結論から言うと、実務的にはほぼ同じものを指していることが多く、呼び方の違いに近いです。とはいえ、現場のメンバー同士でイメージしているものが微妙にズレていると、段取りの指示を出すときに誤解を生みやすいところなので、一度整理しておく価値はあります。

イケールという言葉は、直角を意味するフランス語が由来と言われています。一方、アングルプレートは英語のangle plateそのままですね。カタログによっては、「イケール(アングルプレート)」という表記をしているところもあり、完全に同義として扱っているメーカーも少なくありません。海外メーカー品を扱う場合は、アングルプレートと書かれていても、実質イケールと同じものだと考えて問題ないケースが多いです。

ただし、現場レベルでは、「アングルプレート=比較的小型で汎用的なもの」「イケール=大型でガッチリした治具寄りのもの」というニュアンスで使い分けている人もいます。たとえば、定盤でのケガキや検査に使う小ぶりなL字型はアングルプレートと呼び、横マシのパレットに載せて多面加工に使う大型のものをイケールと呼ぶ、といった感じですね。このあたりは会社や地域によっても表現が変わるので、「図面や指示書でどう書かれているか」をベースに考えるのが無難です。

もし社内で呼び方がバラバラになっているなら、図面記号や社内規格の中で「イケール=アングルプレート」と明文化しておくと、すれ違いが減っておすすめです。用語を揃えておくだけで、教育コストやコミュニケーションの手戻りが意外と減りますよ。

イケールとスコヤVブロックの使い分け

イケールとは別に、現場でよく登場するのがスコヤやVブロック、マスブロックです。どれも直角や位置決めに関わる道具なので、使い分けを整理しておくと、段取りの精度とスピードが一気に変わります。「とりあえずイケールを使う」のではなく、目的に応じてベストな道具を選べるようになると、現場スキルが一段階上がった感じがすると思います。

スコヤは、手のひらサイズで扱える直角定規です。鋼板スコヤやブロックスコヤなどがありますが、どちらも検査やケガキのときにサッと当てて直角を確認するのに向いています。ただし、支持面が小さいので、重量物をガッチリ支える用途には向きません。「確認」「仮決め」のための道具だと捉えると分かりやすいです。

Vブロックは、丸物ワークを支えるための道具です。軸物や丸棒の外径をV溝に乗せることで、中心を安定して保ちやすくなります。ケガキや測定、軽い加工のときに役立ちますが、やはり大きな切削力を受け止めるには限界があります。丸物のフライス加工で大きく切り込む場合は、Vブロック単体ではなく、イケールや専用治具と組み合わせて使うほうが安全です。

マスブロック(アングルブロック)は、複数面が直角に仕上げられたブロックで、小物部品の位置決めや検査に向いています。イケールよりもコンパクトで扱いやすい反面、テーブルに据え付けるには別のクランプ治具が必要になることが多いです。「小さいイケールのような感覚」で使うとイメージしやすいですが、あくまで補助的な治具という位置づけで考えるとバランスがいいです。

ざっくりした使い分けのイメージ

どの治具も一長一短なので、「全部イケールで何とかしよう」とするより、スコヤやVブロックと組み合わせて使うほうが結果的に早くて安全、という場面はかなり多いです。あなたの現場でも、「この用途は本当にイケールがベストか?」と一度立ち止まって考えてみると、段取りの改善ネタがいろいろ見つかると思います。

イケールとは何かを現場でどう活かすか

ここまで、イケールとは何か、どんな種類や作り方があるのか、定盤やマシニングセンタでの使い方、精密イケールの検査への活かし方、スコヤやVブロックとの使い分けまで、一気に見てきました。少しイメージがスッキリしてきたかなと思います。「イケール=直角をつくるための重たい塊」から、「段取りと品質を底上げするための基準づくりの道具」というイメージに変わっていたらうれしいです。

実際の現場では、「図面公差」「加工設備」「段取り時間」「安全性」といった要素が全部絡み合うので、イケールだけを見ればいい、という話にはなりません。だからこそ、イケールの役割をしっかり理解しておくと、「ここは治具で吸収しよう」「ここは加工条件でカバーしよう」という判断がしやすくなります。イケールをうまく使うことで、オペレータごとのスキル差も少しずつならしていけるのも大きなメリットです。

もうひとつ大事なのが、安全との付き合い方です。イケールは重量物ですし、切粉や切削油とセットで扱うことがほとんどなので、ケガや火傷のリスクもゼロではありません。切粉まわりのリスクについては、切粉ラボでまとめている切粉の危険と安全対策を徹底解説もあわせて読んでもらえると、全体像がつかみやすいと思います。「安全な機械を、安全に設置して、安全に使う」という考え方をベースに、イケールの扱い方も一緒に整理していけるといいですね。

この記事で紹介した内容や数値は、あくまで一般的な目安や、僕自身の現場経験にもとづく考え方です。実際の現場でイケールを導入・設計・運用するときは、必ずメーカーや機械メーカーの公式情報、社内の安全基準・作業標準を確認してください。最終的な判断は、社内の技術担当者や安全衛生担当、設備・治具メーカーなどの専門家と相談しながら進めてもらえると安心です。

イケールとは何かをしっかり理解しておくと、段取りの組み方や治具設計の考え方が一段階レベルアップします。あなたの現場の状況に合わせて、今日の内容を少しずつ試しながら、自分なりのベストな使い方を育てていってもらえたらうれしいです。「このワークにはどんなイケールが合うかな?」と考える時間が、きっと現場改善の第一歩になっていきますよ。

コメント