切粉ラボ運営のMakaです。三次元測定機の基準の取り方って、最初にハマりやすいポイントなんですよね。基準面や基準線をどう作るか、原点設定をどこに置くか、座標系をどう合わせるかで、結果がガラッと変わります。

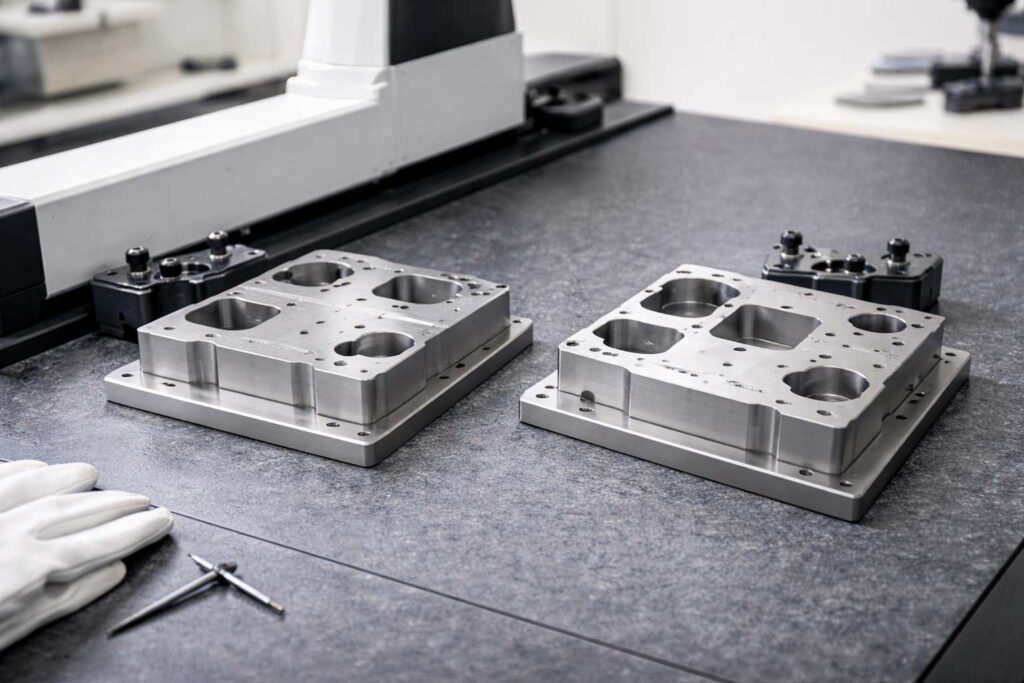

検索で多いのが、ワーク座標系と機械座標系の違い、アライメント(位置合わせ)のやり方、キャリブレーションやプローブ校正の必要性、接触式と非接触式の測定方法、測定手順の流れ、測定条件の決め方、温度管理や振動対策、測定誤差の原因、測定点の取り方あたりの悩み。ここ、気になりますよね。

この記事では、三次元測定機の基準の取り方を「なぜそうするのか」から整理して、現場で迷いにくい手順に落とし込みますよ。あなたの測定が安定して、図面との照合がスムーズになればうれしいです。

三次元測定機の基準の取り方基礎

まずは「基準って何を決めているのか」を腹落ちさせましょう。ここが分かると、機種やソフトが変わっても迷いにくくなります。

機械座標系とワーク座標系

三次元測定機には大きく機械座標系とワーク座標系があります。ざっくり言うと、機械座標系は「測定機そのものの基準」、ワーク座標系は「測定対象に合わせて作る基準」です。

ここをちゃんと理解しておくと、段取り替えや測定プログラムの流用がめちゃくちゃ楽になります。たとえば機械座標系は、測定機の定盤やガイドの“世界”です。測定機が覚えている原点(ホーム)や移動量は、基本的にこの座標系で管理されます。一方で、ワーク座標系は「この部品を図面の基準で見たら、Xはこっち、Yはこっち、Zは上ね」という“部品の世界”を作るもの。だから、部品を定盤のどこに置こうが、多少傾こうが、ワーク座標系さえ正しく作れれば、図面基準で同じ測定ができます。

現場でよく起きるのが、ワークを定盤に置いたときに“見た目は真っすぐ”でも、実はわずかに傾いていたり、置き位置が毎回違ったりするケース。ここを放置すると、同じ部品を測っているのに座標値がズレて、穴位置や面高さが安定しません。さらに厄介なのは、そのズレが「一定」じゃないこと。日によって、クランプの掛け方や置き癖で微妙に変わるから、測定結果が散らかって原因が見えにくいんですよね。

ワーク座標系がないと何が困る?

ワーク座標系が曖昧だと、測定が「測定機に対しての値」になってしまい、図面で欲しい「部品としての値」になりません。たとえば穴位置を見たいのに、部品が少し回転して置かれていたら、X方向にズレたように見えたり、Y方向にズレたように見えたりします。図面の寸法体系(データム)と測定の寸法体系がズレると、現場でありがちな“会話が噛み合わない状態”になります。

ワーク座標系を作る目的は、置き方のズレを吸収して、図面基準で測れる状態にすることです。測定機の都合ではなく、部品の基準(データム)で測るための準備だと思うとスッと理解できます。

初心者がまず押さえるチェックリスト

ありがちな落とし穴

ワーク座標系を作ったつもりでも、基準面の点取りがバリに乗っていたり、基準線が短すぎたりすると、座標系が安定しません。座標系が不安定だと、その後どれだけ丁寧に測っても結果が散ります。ここ、地味だけど超重要です。

基準面の作り方と点取り

基準面は、座標系の「姿勢」を決める最重要パーツです。基準面が決まると、その面に対して垂直な方向が軸になります。一般的には、図面で基準になっている面(データム面)や、機能的に重要な面を選びます。

点取りは最低限で言えば3点で面が作れます。ただ、実務では3点ギリギリはおすすめしません。理由はシンプルで、バリ・打痕・局所的なうねりに引っ張られやすいから。面を安定させたいなら、面内で離した位置から複数点を取って、面の“平均”を見にいく方が安全です。

基準面に向いている面・向いていない面

基準面は「広くて、加工状態が安定している面」が基本的に強いです。逆に、細いリブ上の面や、肉薄で反りやすい面、クランプでたわむ面は基準面にしにくいです。図面で指定があるならそれに従うのが大前提ですが、工程内測定などで“暫定の基準面”を作るなら、安定する面を選ぶのがコツです。

点取りの配置が結果を決める

点取りで意識したいのは、点数だけじゃなくて配置です。面の近い場所だけを触っても、その局所の状態を面全体の代表として扱ってしまうので、傾きがブレます。端と端、端と中央、みたいに離して取ると、面の姿勢が安定します。スキャニングが使えるなら、条件次第では面をなぞって点群で面を作るのも有効ですが、ここでも“バリや段差”を拾うと面がズレるので、測定範囲をちゃんと決めておくのが大事です。

バリの影響でワークが傾くのはあるあるです

点取りのコツ

面が出ないときの対処(現場あるある)

「同じ面を取ってるのに、日によってZがズレる」みたいなときは、だいたい原因が3つです。ひとつは清掃不足(切粉・油・打痕)。次に固定の歪み(締めすぎ・支持点不足)。最後が点取り位置の再現性不足(毎回違うところ触っている)。まずはこの順で潰すと、意外とスッと収まりますよ。

基準面は「測定の土台」なので、ここがブレると全部ブレます。面の点取りは“丁寧すぎるくらい”でちょうどいいです。

基準線設定と座標軸の決め方

基準線は、基準面の上で「どちらをX方向にするか」を決める役割です。よく使うのは、長いエッジ、溝、穴列の中心線、穴の軸方向など。基準線が決まると、基準面上での回転(ヨー方向)が固定されます。

ここでのハマりどころは、どの要素を線として扱うかと線の向きをどちらに取るか。図面上で寸法の起点になっている方向に合わせるのが基本です。基準線の点取りも最低は2点ですが、こちらも複数点で安定化させる方が無難です。

基準線は「長さ」と「加工の安定」で選ぶ

基準線に向くのは、長いエッジや、離れた2つ以上の穴中心を結ぶ線など、スパンが取れる要素です。短い要素で線を作ると、点取りのわずかなズレが角度誤差として増幅されます。特に穴中心で線を作る場合、穴自体の真円度や面粗さ、測定点数でも中心が微妙に変わるので、できれば“穴列”のように複数穴の中心を使って方向を決めると安定します。

方向(プラスマイナス)も決めておくと迷わない

座標軸は方向があるので、Xが増える方向、Yが増える方向をチームで揃えておくと、報告書や加工フィードバックがスムーズです。たとえば「加工基準側をマイナスにしない」みたいな運用ルールを作っておくと、現場の混乱が減ります。細かいけど、地味に効きますよ。

短いエッジや小さい面で基準線を作ると、点取りの少しのブレが角度誤差になって増幅します。できるだけ“長い基準”を選ぶのがコツです。

| 基準線に使う要素 | 向いているケース | 注意点 |

|---|---|---|

| 長いエッジ | 外形基準が明確、加工面が安定 | バリ・欠けで点が荒れると角度がズレる |

| 溝の中心線 | 溝が機能基準、方向性が重要 | 溝幅ばらつきで中心が動くことがある |

| 穴中心同士 | 穴列基準、位置決め穴がある | 点数不足で中心がブレやすい |

| 円筒の軸 | シャフト・ボスの軸が機能基準 | 接触方向で軸算出が変わる場合がある |

原点設定の手順と注意点

原点設定は、ワーク座標系の「位置(0,0,0)」を決める作業です。基準面と基準線で姿勢が決まっても、まだ「どこがゼロか」が決まっていない状態なので、最後に原点を置きます。

原点の取り方は大きく2パターンです。ひとつは、角や穴中心など実体のある点を原点にする方法。もうひとつは、2本の線の交点など仮想交点を原点にする方法です。図面で“どこが基準か”が決まっているなら、そこに寄せるのが基本です。

注意点として、原点を「取りやすい場所」に置くと、後で図面照合が面倒になります。測定の目的が検査なら、最初から図面の基準(データム)に寄せた原点を作る方が、報告書も工程内フィードバックも楽になります。

実体のある原点と仮想原点、どっちがいい?

実体のある原点(角・穴中心)は、再現性が取りやすいのがメリットです。特に穴中心は、点数をしっかり取れば、触る人が変わっても再現性が出ます。一方で角は、面取りやバリ、欠けの影響を受けやすいので注意。角を原点にするなら、角そのものではなく、面同士から“理論交点”を作る(仮想交点)ほうが安定することもあります。

原点を決めたら「向き」も必ず確認

原点が合っていても、軸の向きが反転していると、加工へのフィードバックが逆方向になって事故ります。たとえば「X+方向に穴がズレている」と言ったのに、現場では逆に補正してしまう、みたいなやつ。これ、ほんとに起きます。だから、原点設定後にやってほしいのが、既知寸法の確認です。図面で確実に分かる寸法(例えば穴ピッチや外形幅)をサクッと測って、座標の向きが図面と一致しているか確認しておくと安心です。

原点設定の実務チェック

原点だけ“取りやすい場所”に変えると、図面照合のロジックが崩れてミスが増えます。検査が目的なら、最初から図面の基準で戦ったほうが結局早いです。

アライメント位置合わせのコツ

アライメント(位置合わせ)は、機械座標系とワーク座標系の関係を作る工程です。ワークを完璧に真っすぐ置けるなら理想ですが、現実は難しいので、測定側でズレを“解釈”して合わせ込みます。

コツは2つ。ひとつは基準の優先順位を固定すること。検査では、図面のデータム順に合わせるのが基本で、むやみに全体をベストフィットさせると、図面基準から外れて「合ってるのにNG」「ズレてるのにOK」みたいな現象が起きます。

もうひとつは再現性を作ること。同じ部品を測るなら、固定方法・点取り位置・測定順序を揃えるだけで、結果がかなり安定します。段取りの再現性は、測定機の性能より効きます。

アライメントの考え方は「3-2-1」が基本

現場で分かりやすいのは、いわゆる3-2-1のイメージです。面で3自由度を潰して(姿勢の土台)、線で2自由度を潰して(回転を止める)、点で1自由度を潰す(位置を決める)。この考え方に沿って、基準面→基準線→原点の順に組むと、座標系がスッキリします。

ベストフィットは便利だけど、検査では要注意

形状比較やリバース用途ではベストフィットが便利な場面もあります。ただ、図面のデータム基準で合否判定したいなら、ベストフィットを安易に使うのは危険です。全体を「なんとなく」合わせてしまうと、肝心の基準がどこに置かれたのか曖昧になり、測定結果の説明が難しくなります。品質監査や客先説明で詰まるのはだいたいここです。

| 合わせ方 | 向いている目的 | 注意点 |

|---|---|---|

| データム順アライメント | 検査、図面照合、工程フィードバック | 基準取りがシビア。点取りの再現性が重要 |

| ベストフィット | 形状比較、リバース、スキャン解析 | 図面基準の合否には不向きな場合がある |

| 部分ベストフィット | 特定面・特定機能の最適化 | 基準の意味を明確にして使う必要がある |

アライメントは「どこを基準に合否を語るか」を決める作業です。ここが決まれば、測定は一気に安定します。

三次元測定機の基準の取り方実践

ここからは、現場で「測定がブレる」「結果が信用できない」を潰すパートです。校正、測定方法、測定条件、環境まで、安定化の定石をまとめます。

キャリブレーションとプローブ校正

キャリブレーションとプローブ校正は、測定のスタートラインです。接触式なら、スタイラス球の径や取り付け角度、プローブの方向ごとのクセを補正して、測定機が“正しい接触点”を計算できる状態にします。

ここを省略したり、スタイラス交換後にやり直さなかったりすると、球径分のオフセットがズレたまま測定が進むので、測定値がきれいにズレます。ズレ方が一定だと気づきにくいのが怖いところ。

「校正」と「確認」を分けて考えると事故が減る

校正は、プローブやスタイラスの幾何情報(球径や方向補正)を測定機に学習させる作業。確認は、その状態が保たれているかを見る作業です。段取り替えが多い現場だと、つい「昨日校正したから今日も大丈夫でしょ」となりがちですが、スタイラスは意外と繊細で、ぶつけたり、締結が甘かったり、温度でわずかに変化したりします。だから、最小限でも「確認」の習慣を入れると、測定トラブルが激減します。

複数スタイラス運用のコツ

穴の奥や段差の裏側を測るために、L字や延長スタイラスを使うこともありますよね。ここで大事なのは、スタイラスごとに校正を取り直すことと、測定速度を落としてたわみを抑えること。長いスタイラスほど、接触圧と速度でたわみが出やすいです。測っているつもりで、実は押し曲げている、みたいなことが起きます。

運用のコツ

注意

一度ぶつけたスタイラスは“曲がってないように見えても”曲がってることがあります。校正の再現性が落ちたら、迷わず交換や点検を検討したほうが安全です。

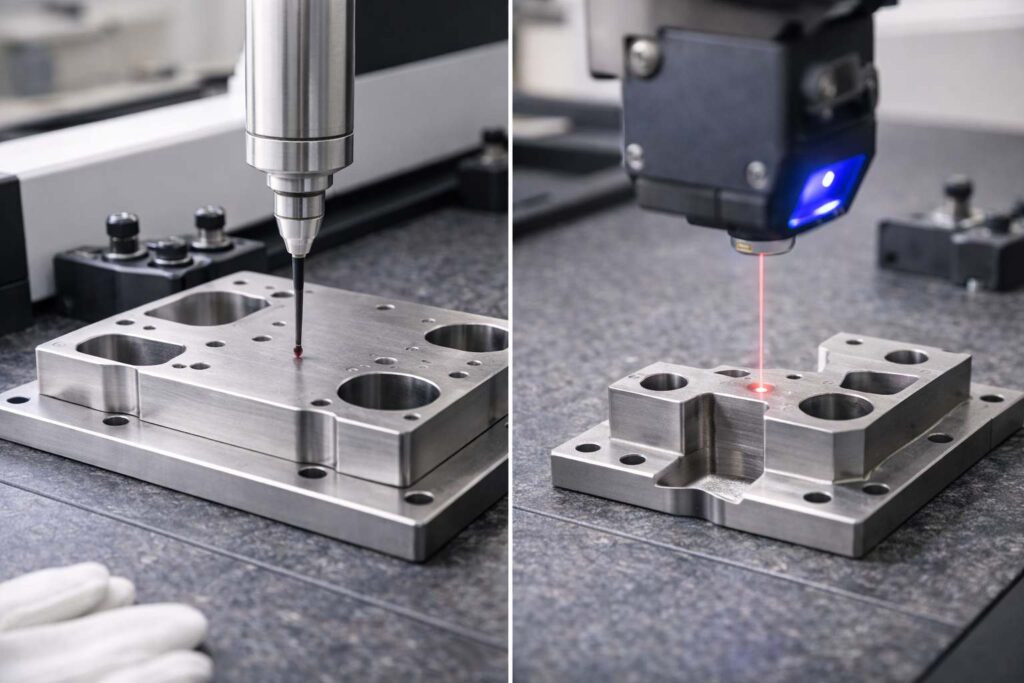

接触式と非接触式の測定方法

接触式は、プローブで点を触って座標を取る王道です。強みは安定した精度と幾何要素(平面・円・円筒など)の評価が得意なこと。一方で、点取りが多いと時間がかかり、形状が入り組んでいるとプローブが届かないこともあります。

非接触式(レーザーやカメラ)は、面で点群を取れるので形状把握が速いのが強みです。ただし、表面の反射や透明体、黒色面などで結果が不安定になりやすく、条件出しが肝になります。検査目的なら、非接触は「使いどころ」を決めて、接触式と組み合わせるのが現実的かなと思います。

接触式の“強いところ”を活かす

接触式は、要素の評価(円径、真円度、平面度、位置度など)をきっちり出したいときに強いです。点取りの設計(どこを何点取るか)をちゃんとやれば、再現性が出ます。逆に言うと、点取り設計が雑だと、せっかくの高精度が活きません。点を増やすだけじゃなくて、形状の代表になる配置で取るのがポイントです。

非接触式は「条件が命」

非接触式は、対象物の材質や表面状態の影響を受けます。光沢面はハレーションが出るし、黒色は反射が弱いし、透明体はそもそも取れないこともあります。現場だと、艶消しスプレーや拡散処理を使うケースもありますが、これは製品や要求精度によってはNGのこともあるので、運用ルールを決めておいた方がいいです。

| 方式 | 得意 | 苦手 | 現場の使いどころ |

|---|---|---|---|

| 接触式 | 幾何要素評価、再現性 | 届かない形状、時間 | 検査、合否判定、工程内の寸法保証 |

| 非接触式 | 面形状、点群、スピード | 反射・透明・黒色、条件出し | 自由曲面、形状比較、リバース系 |

結論、検査の主軸は接触式、形状把握は非接触式がハマりやすいです。両方使える環境なら、目的で使い分けるのが一番ムダがないですよ。

測定条件設定と測定誤差の原因

測定がブレる原因は、だいたい「測定条件」「固定」「環境」のどれかです。測定条件で効くのは、測定速度、接触圧(プローブの押し付け)、点数、スキャニングの設定、フィルタや評価方法など。特に、点数が少なすぎると、局所の面荒れや当て方の癖が結果に直撃します。

誤差の原因は複合します。たとえば、細長いスタイラスはたわみやすいし、ワークが薄板ならクランプで歪みます。さらに、測定方向が変わると当たり方が変わって、同じ要素でも結果が揺れます。

測定条件は「再現性」を最優先にする

測定の目的が検査や工程管理なら、まず優先すべきは再現性です。極端に言うと、速く測れても毎回値がブレるなら使い物になりません。測定速度は、速すぎると接触時の跳ね返りや当たり癖が出やすく、特にエッジ近傍や小径穴で誤差が増えがちです。点数も同じで、少なすぎると局所の状態に引っ張られますし、多すぎると時間がかかる。だから、現場では「要素ごとの最適点数」を決めて、固定化する運用が強いです。

ゲージR&R的に「人・段取り」を疑う視点

測定がブレると、つい機械の精度を疑いたくなるんですが、実際は「人の当て方」「段取り」「清掃」の影響が大きいことも多いです。たとえば、手動で点取りしているなら、プローブの当てる方向が毎回ズレるだけで、穴中心の算出が変わります。固定方法が変わるとワークがわずかに歪んで、面高さが変わります。こういう“運用のばらつき”は、設備更新より先に潰せるので、まずはここを整理するのがコスパいいです。

| よくある誤差要因 | 現場での対策例 |

|---|---|

| 点数が少ない | 要素に対して点を増やし、配置も分散させる |

| スタイラスのたわみ | 短く太いスタイラスに寄せる、速度を落とす |

| 固定の歪み | 支持点を増やす、締め付けを見直す |

| 測定方向の偏り | 点取り方向を揃える、再現性のある手順にする |

単位・桁ズレは“最初に疑う”

あと、単位の取り違えは一発で事故ります。図面公差と測定値の感覚がズレるときは、まず単位と桁を疑うのが安全です。うっかりを防ぐなら、ミクロンとマイクロの違いも一度押さえておくと楽になります。

注意

測定条件(速度・点数・フィルタなど)は、製品の要求精度や形状で最適解が変わります。この記事の内容は現場での一般的な考え方として捉えてください。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

温度慣らしと振動対策

三次元測定機は環境の影響を強く受けます。特に温度。金属は温度で伸び縮みするので、測定室とワークの温度差があると、寸法が安定しません。一般に計測では基準温度を20℃として扱うことが多いですが、重要なのは「一定に保つこと」と「ワークの温度を馴染ませること」です。

ここは根拠も押さえておきましょう。寸法の仕様や検証で使う標準参照温度として20℃を定める考え方は、国際規格の枠組みに入っています。(出典:ISO『ISO 1:2016 Geometrical product specifications (GPS) — Standard reference temperature for the specification of geometrical and dimensional properties』)

温度差があると、どれくらいズレる?(目安)

温度の影響は材料の線膨張係数で変わりますが、たとえば鋼材だと「数µm/100mm/1℃」くらいのオーダーでズレます。ここで言いたいのは、数値を暗記することじゃなくて、“1℃でも、精密測定では無視できない”って感覚です。だから、測定室に入れた直後のワークを測るのは危険。ワークの温度が室温に馴染むまで待つ(温度慣らし)だけで、結果が急に安定することがあります。

温度慣らしを成功させるコツ

温度慣らしは、ただ放置すればいいわけじゃなくて、置き方も大事です。大きいワークを床や壁際に置くと、空調の風や外壁の影響で温度ムラが出ることがあります。できれば測定室の安定した場所に置いて、空気が回るように浮かせて置く、みたいな工夫が効きます。測定機側も同じで、電源投入直後は温度が落ち着かないことがあるので、運用ルールとして“ウォームアップ”を入れている現場もあります。

振動は「床・人・設備」から来る

振動も同じで、測定中に床が揺れると点がブレます。人が歩くだけで揺れる床もあるので、測定のタイミングを工夫したり、防振の設備を使ったりして、揺れを減らすのが基本です。あと意外とあるのが、近くのコンプレッサー、搬送設備、フォークリフト。測定室の外の要因も拾うので、「最近ブレるな」と思ったら、周辺設備の稼働パターンも疑ってみてください。

注意

この記事で触れた温度や時間などの数値は、あくまで一般的な目安です。設備・ワーク材質・形状・要求精度で最適条件は変わります。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

三次元測定機の基準の取り方まとめ

三次元測定機の基準の取り方は、突き詰めるとワーク座標系を図面基準に合わせて作る作業です。基準面で姿勢を決め、基準線で回転を止め、原点設定で位置を決める。この順番が腹落ちすると、機種が変わっても対応できます。

迷ったら、この順で戻ると早い

測定結果が不安定なとき、いきなり「機械が悪い」と決めつけるのはもったいないです。現場で効くのは、原因を“上流から”切り分けるやり方。まず座標系(基準取り)、次にプローブ校正、次に固定、最後に温度・振動。上流が崩れていると下流でいくら頑張っても収まりません。

測定が安定しないときは、まず基準の取り方(座標系)を疑う。次に、プローブ校正と固定、最後に温度管理と振動対策。この順で潰すと、遠回りしにくいです。

現場で使える「超ざっくり手順」

- ワークを清掃して、再現性のある固定を作る

- 基準面を複数点で取り、姿勢を決める

- 基準線を長い要素で作り、回転を止める

- 原点設定を図面基準に合わせて置く

- 既知寸法で向きとゼロを検算してから測定に入る

最後にひとこと(大事)

最後にもう一度。測定は“機械がやるから正しい”ではなく、段取りと基準で精度が決まります。困ったら、基準面・基準線・原点設定の3点セットに戻って見直してみてください。

そして、要求精度が厳しい案件や、測定結果が品質や取引に直結する場面では、メーカーの運用ガイドや規格、校正機関の知見が強い味方になります。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

コメント