ローレット加工の図面指示、地味に迷いますよね。

ローレット加工の図面記号って決まったマークがあるの?ハッチングはどう描く?指示記号は何を書けばいい?ここが曖昧だと、加工側で解釈が割れて仕上がりがブレやすいんです。

この記事では、JISB0001の図面ルールとJISB0951ローレット目規格を軸に、平目とアヤ目の違い、モジュールとピッチの決め方、番手と山数の換算、ブランク直径の考え方まで、図面で伝えるべき要素を現場目線でまとめます。

転造ローレットの外径変化や切削ローレットの逃げ溝も触れるので、設計と加工のすれ違いを減らせますよ。

あなたが今つまずいているのは、たぶん「図面に何を書けば加工側が迷わないか」と「加工方法で寸法がどう変わるか」の2点かなと思います。ここ、気になりますよね。

結論から言うと、図面はセンスよりも情報の粒度で決まります。種類・粗さ・範囲をきちんと揃えつつ、用途(握り用途か、はめあい用途か)まで共有できると、現場はかなり動きやすいです。

- 図面で必須のローレット指示要素

- 平目とアヤ目の選び方のコツ

- モジュール・ピッチ・番手の整理

- 転造と切削の注意点と伝え方

ローレット加工の図面指示を基礎から

まずは「ローレットって何をどう指示すれば通じるのか」を土台から固めます。図面で迷いやすいポイントは、種類・粗さ・範囲の3点セット。ここを外さないようにいきましょう。

ローレット加工とナーリング

ローレット加工は、円筒外周などに細かい凹凸を作って、滑り止めや回り止め、見た目の質感を狙う加工です。現場だと「ナーリング」と呼ぶこともありますが、やっていることは同じです。

大事なのは、ローレットは「表面を粗くする」だけじゃなくて、用途が2系統あること。

この2系統で、選ぶ目(平目・アヤ目)や、加工方法(転造ローレット・切削ローレット)や、寸法の考え方(外径変化の扱い)が変わります。図面指示は、まず用途を自分の中で決めてから書くとブレません。

もう少し踏み込むと、握り用途は「人が触る・回す」が前提なので、ローレットの役割は摩擦を増やすことです。

ここでは触ったときの痛さ(尖り)や汚れの溜まりやすさ、見た目の均一さ(柄ズレ)も効いてきます。

一方、はめあい用途は「相手材に食い込ませる」が前提なので、ローレットの役割は機械的なかみ合わせです。樹脂に圧入するインサートの外周ローレットとか、相手に入れたあとに回さないための回り止めですね。この場合は「摩擦」よりも「かみ込み量・強度・再現性」が主役になります。

だから私は、図面を書く前に自分にこう聞きます。「このローレット、握って回すの? それとも相手に食わせるの?」と。ここを決めずに「とりあえずローレット」って書くと、加工側は困ります。加工側は困るとどうするかというと、過去実績や工具都合で“それっぽい”条件を選びます。結果、仕上がりは出るけど、あなたの狙いから外れることがあるんですよね。

現場での結論:ローレット加工は「目的」を共有した瞬間に精度が上がります。図面上で書けるなら、備考に「握り用途」「圧入用途」など一言添えるだけでも効果大です。

私の感覚だと、握り用途は「触り心地」と「滑りにくさ」を優先、はめあい用途は「相手材」「食い込み量」「回り止め強度」を優先しがちです。ここを取り違えると、加工側の提案も噛み合わなくなります。

ちなみに「ナーリング」は英語のknurling由来で、工具カタログや海外図面だとこっちが出てくることがあります。とはいえ、図面上では日本語で「ローレット」と書いて、種類と寸法を明確にするのが一番スムーズですよ。

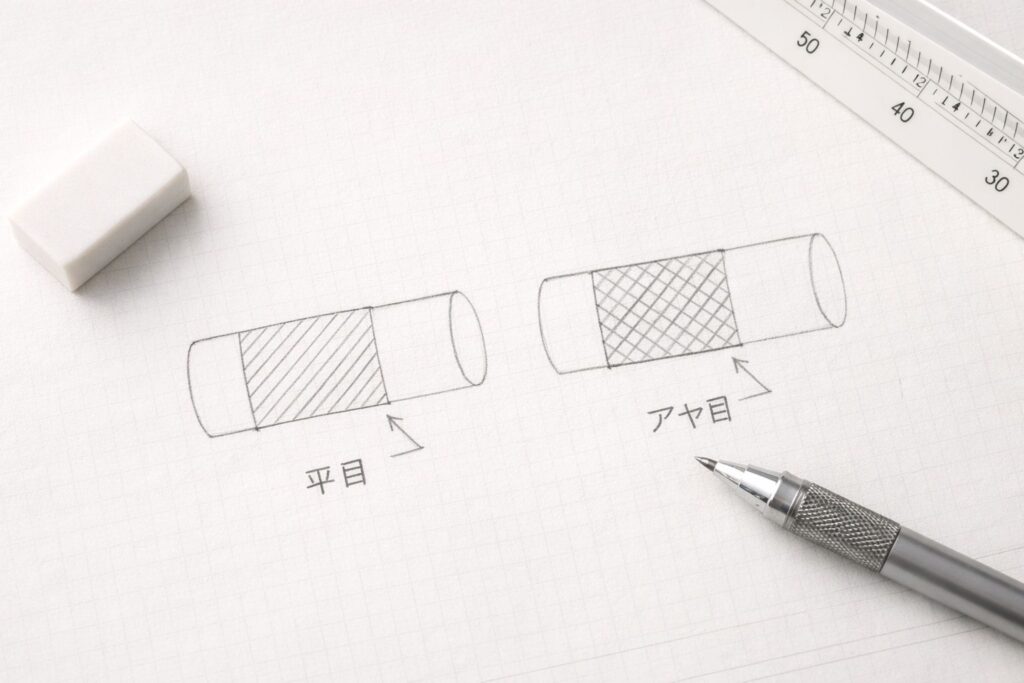

平目と綾目の違い

ローレットの代表は平目とアヤ目です。図面ではこの「種類」を必ず明示します。見た目の違いだけじゃなく、効き方が変わるので、目的で選ぶのがコツです。

平目(直ローレット)の特徴

平目は、軸方向に平行な筋が入るタイプ。指先でつまんで回すノブに向きます。触った感じが比較的マイルドで、見た目もスッキリ寄り。

アヤ目(菱目・ダイヤ)の特徴

アヤ目は、斜めの筋が交差して菱形になるタイプ。縦横どの方向にも引っ掛かりが出るので、滑り止め効果を重視するならアヤ目が第一候補になりやすいです。

斜め目(右目・左目)について

斜め目だけ(片側だけの斜線)を狙うケースもゼロじゃないですが、一般の機械部品だとレア寄りです。必要なときは「右斜め目」「左斜め目」を文字で明示して、加工側が工具を迷わないようにします。

ここ、ちょっとだけ掘ります。

平目とアヤ目は「どっちが正解」じゃなくて「どっちが用途に合うか」です。たとえば、指先で回す小径ノブって、アヤ目だと指先がチクチクしやすいことがあります。もちろん好みもあるんですが、操作性を重視するなら平目がハマる場面は多いです。逆に、手袋をした状態で回すノブや、濡れた手で握るハンドルは、平目だと滑ることがある。そういうときにアヤ目が効きます。

もう一つの見方は「汚れの溜まり方」。アヤ目は凹凸が多いぶん、切粉・油・粉体が溜まりやすいことがあります。清掃性や衛生性が絡む部品(食品機械とか医療系とか)だと、ローレット自体を避ける判断もありえます。もしローレットが必須なら、ピッチを細かくしすぎない、角を立てすぎない、端部を優しくする、みたいな工夫を入れます。

選び方の超ざっくり基準

斜め目(右目・左目)は、意匠や特殊用途で使うことがあります。ただ、単独斜め目は「回転方向に対して効きが偏る」ので、滑り止めとしては万能じゃないです。だから図面で指定するなら「なぜ斜め目なのか」を自分の中で説明できる状態にしておくと、加工先との会話が楽になります。

加工側はローレット駒(ローラー)を交換して種類を作り分けます。種類を書かないと「いつもの」を入れがちなので、図面では必ず平目かアヤ目かを書いてください。ここ、ほんとに大事です。

図面のハッチング表現

図面でローレット部分を示すとき、細かい山を正確に描く必要はありません。実務では、該当面にハッチング(斜線や網目)を入れて「ここがローレット面だよ」と分かるようにするのが定番です。

私がよくやる描き分けはこんな感じです。

ただし、ハッチングはあくまで「位置を示す補助」。最終的に仕様を決めるのは注記です。ハッチングだけで終わらせると、加工側でピッチや種類が決まらず詰みます。

ポイント:ハッチングは「ここ」、注記は「何を・どれくらい」。この役割分担で考えるとミスりにくいです。

ハッチング表現でよくある落とし穴は、「図を見た人が、ローレットなのか、ただの断面ハッチングなのか、判断に迷う」パターンです。特に断面図と外形図が混在している図面だと、斜線が多くなって紛れやすいんですよね。だから私は、ローレット部のハッチングは“それっぽく”しつつも、必ずリーダ線+注記で確定させます。

あと、図面の情報量が多いときは、ローレット部を細かく描きすぎると逆に見づらくなります。ローレットは「模様」なので、図で伝えるより注記で伝えるほうが正確です。図は、位置と範囲を示すための地図みたいなもの、と割り切ると良いですよ。

おすすめの描き方:外形のローレット範囲に薄いハッチングを入れて、リーダ線で注記を当てる。断面図では無理に模様を描かず、外形側で示す。これで現場はほぼ迷いません。

それでも迷いそうなら、部分詳細図(拡大図)を作って、ローレット範囲の始端・終端を寸法で明確にすると強いです。段付きシャフトとか、端面近くまで入れる場合は特に効きます。加工側は、工具が入るか、逃げが必要か、端面にバリが乗りそうか、をその図から判断できるので、トラブルが減ります。

図面の表現は会社・業界・協力工場でローカルルールがあることもあります。図面が外注先へ流れるなら、社内規格や取引先取り決めも踏まえて運用してください。最終的な判断は専門家にご相談ください。

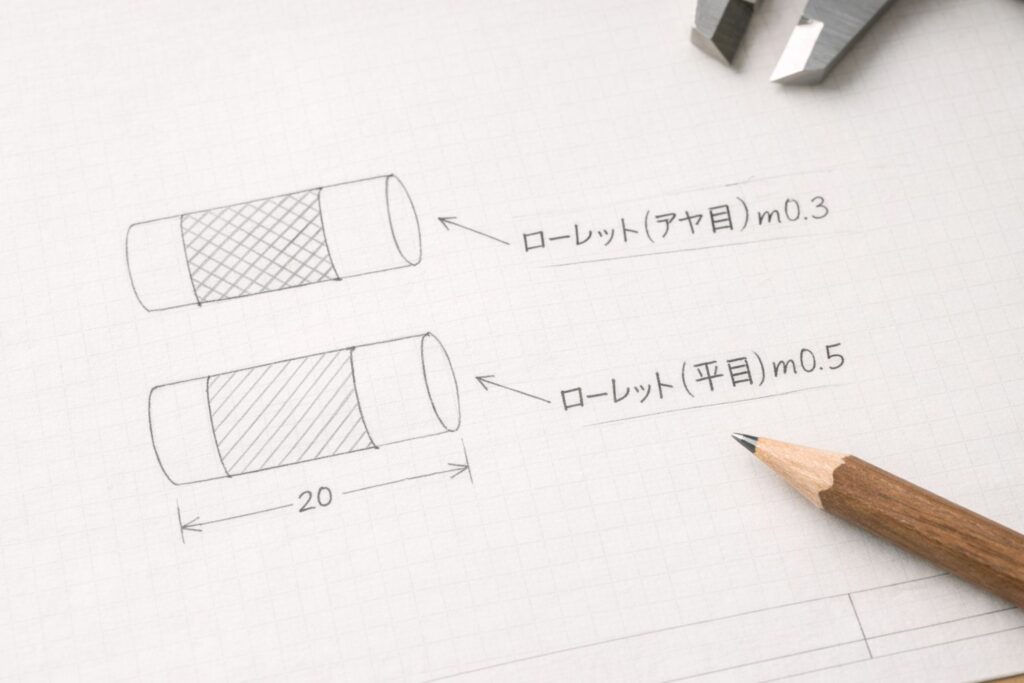

指示記号と加工範囲指定

ローレット加工の図面指示は、派手な専用記号よりも「文章で明確に」がおすすめです。最低限、次の3つはセットで書きます。

注記の書き方例

例1:ローレット(アヤ目)m0.3 全周

例2:ローレット(平目)m0.5 幅20mm

例3:ローレット(左斜め目)m0.2 指示範囲

範囲は「幅◯mm」だけだと起点が曖昧になることがあるので、段付きなら「端面から◯mm〜◯mm」みたいに起点も書くと親切です。工具幅の都合で、短すぎる指定は仕上がりが不安定になりやすいので注意。

はめあい用途(回り止め・抜け止め)でローレットを使う場合は、相手材(樹脂なのか金属なのか)と組み付け方法(圧入なのか焼きばめなのか)で最適解が変わります。図面に書ける範囲で前提条件も共有し、最終的な判断は加工先や設計責任者にご相談ください。

ここを強化しておきます。図面の指示記号って言うと、なんだか「決まったローレット記号」があるように感じるんですが、実務的には文章注記が最強です。というのも、ローレットで伝えたい情報は、単なる“加工する/しない”ではなく、種類・粗さ・範囲・場合によっては加工方法まで含むからです。記号一発で全部を表すのは難しいんですよね。

そして範囲指定は、見落とされがちな事故ポイントです。例えば「幅20mm」だけだと、加工側は「どこから20mm?」ってなります。端面基準なのか、段差基準なのか、中心基準なのか。ここが曖昧だと、加工者は安全側に逃げて「真ん中に寄せて20mm」みたいな判断をすることもあります。あなたの意図が端に寄せたいのなら、それは事故になります。

範囲指定のおすすめテンプレ

あと、図面上に書くと強いのが「端部の扱い」です。握り用途なら、端にバリが出ると触ったとき痛いので、端部C0.3〜C0.5あたりを入れることがあります(あくまで一例)。切削ローレットなら逃げ溝があると仕上がりが安定します。転造ローレットなら、端面近くまで押すと盛り上がりが偏って段差が出ることもあるので、端面から少し逃がす判断もありです。

ただし、ここも断定は禁物です。材質・形状・工具・ロットで変わるので、図面に“固定の数字”を書くより、備考で「端部バリNG」「触感重視」「圧入用途」みたいな要求を書いて、加工先に最適化してもらうほうが安全なことも多いです。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

モジュールとピッチの決め方

ローレットの粗さ指定は、国内だとモジュール(m)で書かれることが多いです。感覚的には「mが大きいほど荒い(山が大きい)」でOK。ピッチ(山と山の間隔)は、おおむね「ピッチ≒3.14×m」でイメージできます。

| モジュールm | ピッチの目安(mm) | 用途のイメージ | 触感の傾向 |

|---|---|---|---|

| 0.2 | 約0.63 | 細かめ・意匠寄り | 比較的なめらか |

| 0.3 | 約0.94 | 汎用・握り用途でよく見る | 程よい引っ掛かり |

| 0.5 | 約1.57 | 荒め・強めのグリップ感 | ゴツめ・滑りにくい |

ここに出した数値は、現場で使いやすいように整理した一般的な目安です。材質・外径・加工方法(転造/切削)で結果は変わります。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

迷ったら、まずは加工先に「握り用途でm0.3想定、触り心地優先」みたいに意図を投げるのが早いです。図面だけで完璧に決め切るより、意図を共有して最適化してもらうほうが失敗が減りますよ。

モジュールとピッチの話って、最初はややこしいですよね。けど、図面運用で大事なのは「計算できる」より「伝わる」ことです。私は図面では基本モジュールで書いて、加工先との会話では「だいたいピッチ1mmくらいのイメージ」みたいに二重で伝えます。これで認識ズレが減ります。

モジュール指定が効く理由

ローレット工具(ローレット駒)は、規格的にモジュールや番手で揃っていて、加工側が工具を選びやすいんです。つまり、図面にm値が書いてあると、加工側が「この駒だな」と特定しやすい。逆に「細かめでお願いします」だと、加工側が経験で選ぶしかなく、あなたの想定とズレる可能性が上がります。

ピッチだけ指定したいとき

現場によっては「ピッチ1.0mm指定」のほうが通ることもあります。特に海外サプライヤー絡みや、工具カタログがピッチ表記中心のケースですね。その場合は、m値と併記するのが安全です(例:アヤ目 m0.3(ピッチ約0.94mm))。ただし、図面がゴチャつくなら、備考にまとめてもOKです。

ピッチ換算(3.14×m)は便利ですが、実加工の見え方は工具形状や押し付け量で変わります。「この式通りになるはず」と断定せず、目安として扱ってください。正確な条件は加工先の実績やメーカー資料に従い、最終的な判断は専門家にご相談ください。

最後にもう一つ。モジュールを細かくしすぎると、見た目は綺麗でも、摩耗や汚れで“効き”が落ちることがあります。逆に荒すぎると、触ったとき痛い、衣服が引っ掛かる、みたいな別問題が出ます。あなたの製品の使われ方(素手か手袋か、屋外か屋内か)を想像して、m値を決めるのがコツですよ。

ローレット加工の図面指示を実務で活かす

ここからは、JISの考え方や加工方法の違い、寸法トラブルを避けるコツをまとめます。設計と加工のすれ違いが起きやすいのはこの辺なので、要点だけ押さえていきましょう。

JISB0001の図面ルール

ローレットは、図面上で「特殊な表面(模様)」として扱われます。JISB0001の考え方では、実際の山形を細密に描くより、簡略図示(ハッチング等)で加工部を示し、注記で仕様を伝えるのが現実的です。

私のおすすめ運用はこの順番です。

表面粗さの扱いも絡むので、図面記号の読み方に不安があるなら、先にここを押さえておくと理解が早いです。

JISB0001は、いわば「機械図面の共通語」を揃えるための土台です。ローレットだけの規格じゃなく、寸法記入、投影法、線の種類、断面の示し方、注記の考え方などがまとまっています。ローレットの図面指示がうまくいかない人は、実はローレットそのものより、図面の情報整理で詰まっていることが多いです。

例えば、ローレット範囲の示し方。外形図でローレット部をハッチングしていても、寸法が断面図側に散っていると、加工側は「結局どこからどこまで?」ってなります。図面は“設計者の頭の中”をそのまま写すものじゃなくて、“相手が迷わない順番”で並べるものです。ここ、地味だけど効きます。

私の現場ルール:ローレット指示は「外形図で位置と範囲」「注記で種類と粗さ」で完結させる。断面図は補助に回す。これで読み間違いが減ります。

あと、ローレットは表面粗さ(Raなど)とは別物です。ローレット面にRaを指定すると、図面上は筋が通ったように見えても、加工側は「え、ローレットでRa?」と困ります。基本はローレットの種類とモジュールで指示し、粗さは一般仕上げとして扱う。どうしても粗さが絡むなら、ローレット範囲外の部分に粗さ指示を出すなど、整合を取ったほうが安全です。

図面規格の読み替えや社内標準は会社ごとに違います。規格と社内ルールがぶつかる場合もあるので、運用は所属組織のルールに従ってください。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

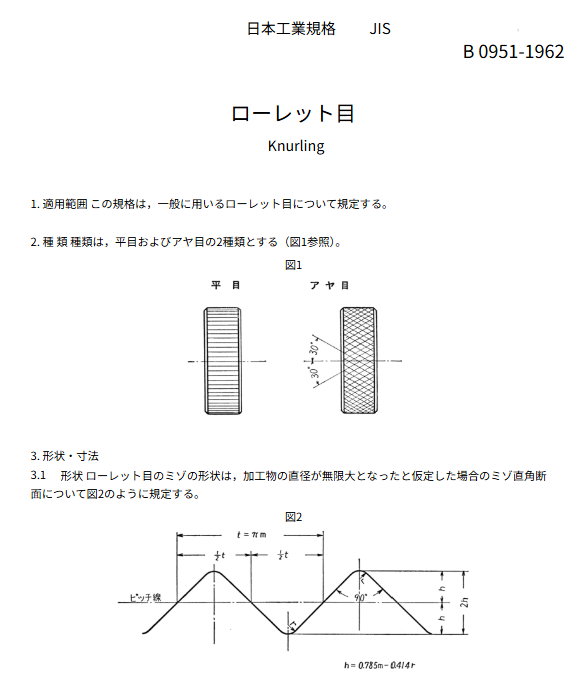

JISB0951ローレット目規格

ローレットの「種類とモジュールで呼ぶ」という考え方は、JISB0951ローレット目規格で整理されています。つまり、図面指示は基本的に平目m0.5やアヤ目m0.3のように書けば通じやすい、ということ。

規格の世界では、モジュールは「ピッチを円周率で割ったもの」という整理になっています。だから、ピッチ換算で3.14を掛ける話が出てくるわけです。

ただし、規格がある=現場が全員同じ運用、とは限りません。図面の流儀は会社・協力工場で微妙に違うこともあります。だから私は、注記を短くしすぎず、必要なら「用途」まで添えるのを推します。

JISB0951の良いところは、平目とアヤ目の分類が整理されていて、寸法(ピッチや溝形状の前提)も規格として扱える点です。つまり、図面が外に出る(協力工場が複数ある、海外にも出る)ほど、規格に寄せた表記が効いてきます。ローレットを「感覚」で書くと、工場ごとに仕上がりがブレる。規格に寄せると、ブレが減る。ここが一番のメリットです。

そして、今回の記事のテーマであるローレット加工の図面指示において、一次情報として参照しやすいのが日本産業標準調査会のJIS検索です。規格本文は著作権の関係で自由に丸ごと転載できないのが普通なので、規格番号や名称を照合する目的でリンクしておくと、読者としても安心感が出ます。

図面での実務的な落としどころ:規格に寄せつつ、加工側が迷いそうなら「用途」「触感重視」「圧入用途」などの要求を一言添える。これで、規格と現場の両方が動きやすくなります。

注意点として、JISB0951は古い年版が参照されることもあります(規格は改正や名称変更の経緯があります)。だからこそ「番号で検索して確認する」という動線が大事です。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

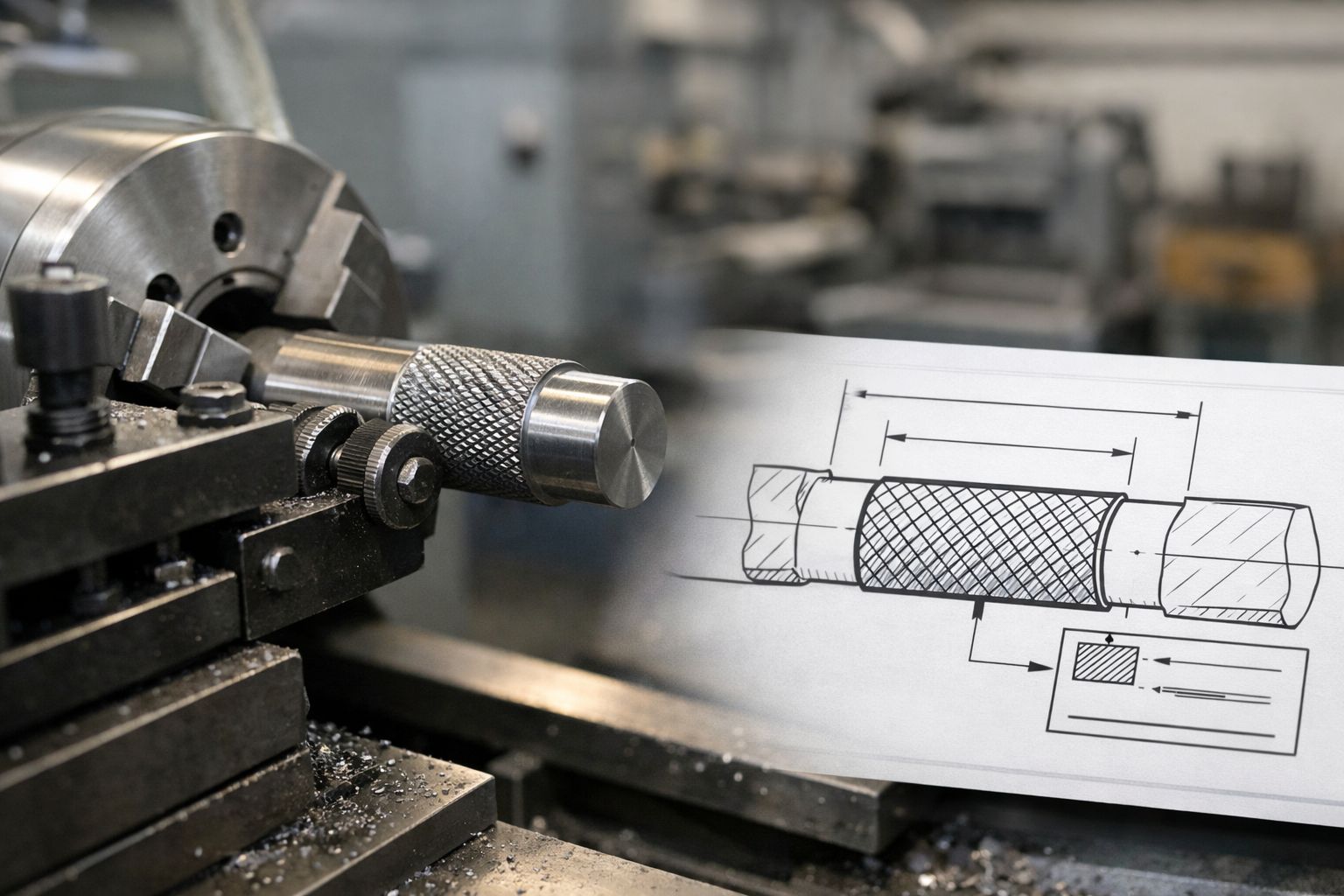

転造ローレットと外径変化

転造ローレットは、押し付けて塑性変形で山を作る方式です。切りくずが出にくく量産向きですが、設計側で気にしてほしいのが外径変化。

押し付けるので山が盛り上がり、加工後の外径がわずかに大きくなることがあります。増え方は外径・材質・m値・押し付け量で変わるので、数値を断定するのは危険です。ここは「はめあいに効く面かどうか」で扱いを変えます。

握り用途なら

多少の外径変化は機能に直結しにくいので、見た目と触り心地を優先してOKなことが多いです。

はめあい用途なら

相手部品に入る外径なら、外径変化が効きます。図面で公差に絡むなら、加工先と「転造で盛り上がる想定」を共有したうえで、ブランク径や仕上がり検査の取り決めを詰めるのが安全です。

転造は加工硬化が起きやすく、材質や前工程の履歴で手応えが変わることがあります。正確な条件や評価方法は公式資料をご確認ください。最終的な判断は専門家にご相談ください。

加工硬化が気になる人は、現場での見え方を別記事で整理しています。

転造ローレットの“ややこしさ”は、加工が「盛り上げ」で進む点です。切削みたいに削って寸法を合わせるというより、押して材料を動かして模様を作ります。だから、ブランク径(ローレット前の外径)と、ローレット後の外径をどう扱うかがポイントになります。

転造で起きやすいこと

握り用途なら、多少の外径変化はだいたい吸収できます。問題になるのは、はめあい用途(圧入、インサート、回り止め)です。この場合、ローレットは“機能部”なので、加工後寸法の管理が必要になることがあります。とはいえ、図面に「転造後外径〇〇」と断定して書くのは危険です。現場条件で変わります。

私がよくやるのは、図面上は「転造ローレット」自体を指定しつつ、備考で「圧入用途」「相手材:樹脂」「抜け止め重視」など前提を共有し、加工先とブランク径の最適値を詰めるやり方です。これなら設計意図が守られやすいし、加工側も責任を持って条件を詰めやすいです。

転造はワークが細長いと振動しやすいです。心押しで支持したり、両持ち治具を使ったり、場合によっては切削ローレットに切り替えたりします。図面で「転造指定」にする場合は、ワーク剛性も一緒に見ておくと安心ですよ。

この辺は経験則が絡むので、断言はしません。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。ただ、図面で「はめあいに効く面だよ」という情報が伝わっているだけで、加工側の配慮は段違いに上がります。ここ、ほんとに効きます。

切削ローレットと逃げ溝

切削ローレットは、刃で谷を削って模様を作る方式です。薄肉や細軸でもやりやすく、難削材にも対応しやすいのが強み。その代わり、設計で意識したいのが逃げ溝と端部処理です。

逃げ溝が効く場面

ローレット範囲の端で工具が抜けるとき、逃げ溝があると仕上がりが安定します。特に「段差の直前までローレットを入れたい」設計だと、逃げがないと端が汚れたり、バリが出たりしがちです。

端部の面取りもセットで考える

端が立っていると、触ったときに痛かったり、バリが引っ掛かったりします。握り用途なら、軽い面取り(CやR)を入れておくと親切です。

現場あるある:ローレット自体はOKでも、端部のバリで「触ると痛い」クレームが出ることがあります。図面で端部の扱いまで決めると、後戻りが減ります。

切削ローレットは、転造に比べると「寸法管理がやりやすい」側面があります。削るので、盛り上がりの不確実性が相対的に小さい。だから薄肉パイプや細軸、硬めの材料で選ばれることが多いです。ただし、切削には切削のクセがあって、それが逃げ溝と端部処理に出ます。

まず逃げ溝。逃げ溝は、ローレットの終端で工具が“逃げる場所”です。逃げがないと、終端で工具が無理に抜けて、端が潰れたり、バリが立ったり、模様が乱れたりします。見た目問題もあるし、手で触る部品なら安全面にも効きます。

逃げ溝を入れると嬉しいこと

次に端部の面取り。ローレットは、山のエッジが立つほど“効く”けど、立ちすぎると痛い。だから用途によってバランスを取ります。たとえば工具のつまみなら少し尖っていても問題ないことが多いけど、素手で長時間触る部品ならマイルドにしたい。ここは製品仕様の話なので、図面で端部にC面取りやRを入れて、狙いを見せるのが良いです。

切削ローレットの最適条件(切り込み量、送り、工具選定)は、工具メーカー資料や加工先の実績に依存します。図面で無理に数値を断定せず、要求(端部バリNG、触感重視など)を共有し、最終的な判断は専門家にご相談ください。

あと、切削は切りくずが出ます。形状によっては切りくずが噛んで模様が荒れたり、キズが出たりすることもあるので、加工手順(ローレットをいつ入れるか)も含めて、加工先とすり合わせると安心です。設計者がそこまで細かく指示する必要はないですが、トラブルが出たときに「なぜ?」を解ける知識として持っておくと強いですよ。

ブランク直径と番手換算

ローレットの見た目トラブルで多いのが、いわゆる二重山(柄ズレ)です。円周方向に山がきれいに割り切れないと、最後で山が重なったり、途中からヨレたりします。

そこで効いてくるのがブランク直径の考え方。ざっくり言うと「円周がピッチの整数倍になるようにする」です。

- 平目の考え方:

D=n×m(nは整数) - アヤ目の考え方:

D=n×m/cos30°(nは整数)

この式通りにガチガチに設計するというより、二重山を避けたいときの「目安の考え方」として持っておくと便利です。転造だと盛り上がりも絡むので、最終は加工先と一緒に「どのnを採るか」を決めるのが安全です。

番手・山数で指定が来たとき

工具や現場によっては、モジュールではなく「番手」や「山数」で会話することがあります。イメージは「1インチ(25.4mm)の中に何山あるか」。換算の入口だけ押さえておけばOKです。

測定や検査で寸法確認が必要なら、ノギスの読み方も一度おさらいしておくと安心です。

二重山(柄ズレ)って、機能だけ見れば問題にならないこともあるんですが、見た目部品だと一発アウトになりがちです。あと、手で触る部品だと、柄ズレ部分が“引っ掛かり”になって違和感が出ることもあります。だから、見た目・触感を重視するなら、ブランク直径の考え方は持っておくと強いです。

ここで大事なのは、式を暗記することじゃなくて、「円周とピッチの割り切れ」を意識すること。平目もアヤ目も、要は周方向に山が綺麗に並ぶと仕上がりが安定します。逆に割り切れないと、どこかで帳尻合わせが起きて模様が乱れる。これが二重山の正体です。

設計側でできる二重山対策

番手・山数は、現場や工具カタログで出てくる“別の言語”みたいなものです。モジュール指定が基本でも、加工先が番手文化だと会話が噛み合いません。だから換算の入口だけは押さえる。ピッチ≒25.4/山数、m≒ピッチ/3.14。これが分かっていれば、相手が「34山です」と言ってきても、「ピッチ0.75mmくらい、m0.24くらいね」と頭の中で橋渡しできます。

| 山数(1インチ) | ピッチ目安(mm) | モジュール目安(m) | 雰囲気 |

|---|---|---|---|

| 26山 | 約0.98 | 約0.31 | 汎用寄り |

| 34山 | 約0.75 | 約0.24 | 細かめ |

| 40山 | 約0.64 | 約0.20 | かなり細かめ |

この表もあくまで目安です。工具の形状や実際の加工条件で見え方は変わります。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。とはいえ、会話の精度は確実に上がるので、知っておくと得ですよ。

まとめ:ローレット加工の図面指示

ローレット加工の図面指示で迷ったら、まずは種類(平目・アヤ目)、粗さ(モジュール・ピッチ)、範囲の3点セットを揃える。これだけで、加工側の解釈ズレはかなり減ります。

そのうえで、転造ローレットなら外径変化、切削ローレットなら逃げ溝と端部処理、見た目重視ならブランク直径と二重山対策。この順に詰めると、図面が「通じる指示」になります。

最後にもう一度。この記事の数値や式は、現場で考えるための一般的な目安として使ってください。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。あなたの図面が、気持ちよく通る指示になりますように。切粉ラボ運営のMakaでした。

最後に、今日の内容を“図面に落とす”ためのチェックリストで締めます。ここ、実務ではめちゃくちゃ効きます。

ローレット加工の図面指示 最終チェック

このチェックが揃っていれば、加工側はかなり迷わず動けます。逆に、どれかが欠けると「いつもの条件」で進みやすいので、あなたの意図が外れる可能性が上がります。図面って、気合いよりも情報の揃え方。ラフにいきつつ、必要なところだけキッチリ詰めていきましょう。

コメント