表面粗さの目安って、結局どの数値を見ればいいの?ここ、気になりますよね。図面に表面粗さ記号があって、Ra1.6とかRa3.2とか書いてあるけど、単位μmの感覚がつかめない、測定方法もよく分からない…という人は多いです。

さらにややこしいのが、RaとRzの違い、RzJISの扱い、JISの考え方、三角記号や等級の読み替えあたり。

旋盤やフライス、研削で出せる表面粗さの目安も違うし、鏡面仕上げや金型基準になると一気に難易度が上がります。

この記事では、摩耗や摩擦、塗装の密着、外観品質まで含めて、あなたが現場で迷いにくくなるように、表面粗さの目安を「数字の意味」と「加工の実態」両方からまとめます。

【切粉ラボ】マスコットキャラクターのキリコンです。

これを基に新人さんでも、加工側でも、設計・品質と会話できる“共通言語”にしていきましょう!!!

表面粗さの目安の基礎

まずは「表面粗さって何を測ってるの?」を押さえます。ここが曖昧だと、Raの数値だけ見ても判断がブレやすいです。

図面の読み方、単位μmの感覚、測定のクセまでまとめて土台を作っていきます。

ここを押さえるだけで、現場の会話が一段ラクになりますよ。

表面粗さとは何か

表面粗さは、ざっくり言うと「表面の細かいデコボコ」を数値化したものです。ポイントは、肉眼で見える加工痕だけじゃなく、微細な凹凸を一定のルールで拾って評価するところ。

つまり、同じ“ツルツルっぽい面”でも、測り方や条件が違えば数値が変わることがあります。ここ、実務では地味に効いてきます。

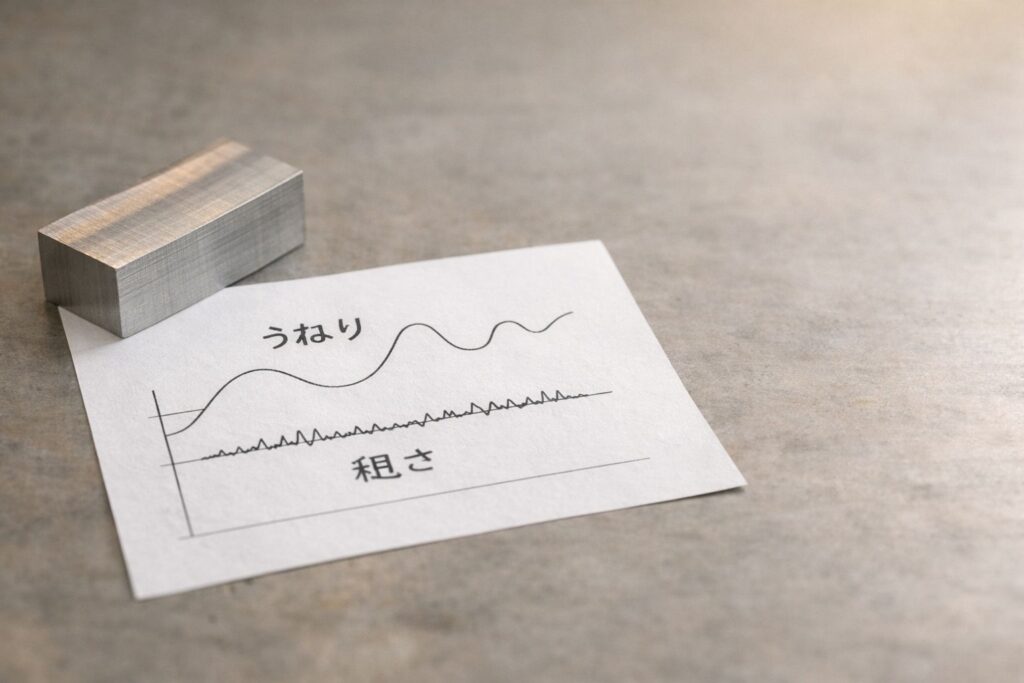

粗さ・うねり・形状の違い

現場でよく混ざるのが「うねり」と「粗さ」。

うねりはもっと大きな周期の起伏で、粗さはもっと細かい凹凸です。さらに言うと、部品そのものの反りや段差みたいな“形状”もあります。

表面粗さの評価では、フィルタ処理(カットオフ)を使って、うねり成分や形状成分を分けて、粗さ成分を評価します。

なので、同じ面でも測定条件(カットオフや評価長さ)で数値の出方が変わるんです。

図面で粗さを指定する理由

じゃあ、なぜ図面にわざわざ粗さを書くのか。

答えはシンプルで、表面の状態が部品の機能に直結するからです。

たとえば摺動面なら摩擦や焼付きに影響しますし、シール面なら漏れやすさに効きます。塗装や接着なら密着性、外観なら光沢やキズの目立ち方にも関わります。同じ寸法公差でも、表面粗さが違うだけで性能が変わることが普通にあるんですよね。

表面粗さは「数字そのもの」より「測定条件と機能要求とセット」で見るのがコツです。

シール面なのか、摺動面なのか、外観面なのかで“正解の粗さ”が変わります。

過剰品質の落とし穴

新人さんがやりがちなのが「とりあえず細かい数値にしておけば安心でしょ?」ってやつ。

気持ちは分かるんですけど、粗さの指定を厳しくすると加工時間が増えます。

検査も増えます。

設備が変わると達成が難しくなって、納期にもコストにも効いてきます。

だから私は、粗さ指定は必要な面だけ、必要なレベルだけ、が基本かなと思います。

逆に言えば、必要な面の粗さが曖昧だと、現場側も守りに入って過剰品質になりがちです。

注意:表面粗さは“良ければ良いほど正義”ではありません。部品の機能に対して必要十分な目安を決めて、無理のない工程で達成するのがいちばん強いです。

表面粗さの単位μm

表面粗さの単位は、ほぼμm(マイクロメートル)です。

1μmは0.001mm。

慣れてないとスケール感が崩れやすいので、私は「公差はmm、表面粗さはμm」と頭の中で“単位の島”を分けて見ています。ここを分けられるだけで、図面の読み間違いがグッと減ります。

よく出るRa値の感覚

目安として、Ra0.1μmあたりはかなりツルツル、Ra3.2μmは一般的な切削の仕上げ面で見かけやすいレンジ、Ra6.3μm以上になると指で触ってザラつきを感じやすい…という感覚です(ただし材質や光沢の出方で体感は変わります)。

数値の大小は「触感」より「機能」に引っ張られるので、触って分からなくても数値では差が出ます。

| Raの目安 | 面の印象 | 現場での例(ざっくり) |

|---|---|---|

| 0.05〜0.1μm | 鏡面に近い | 研磨・ラップ仕上げ領域 |

| 0.2〜0.8μm | かなり滑らか | 研削・超仕上げの狙いどころ |

| 1.6〜3.2μm | 一般的な仕上げ面 | 旋盤・フライスの仕上げ切削 |

| 6.3μm以上 | 粗め | 荒加工、鋳肌寄りの領域 |

μmの見誤りを防ぐコツ

実務で多いのは「Ra1.6」を「1.6mm」みたいに頭のどこかで勘違いするパターン。

これは極端ですが、単位感がないと数値がただの記号になっちゃいます。私は、粗さの数字を見たら一回だけ「これはミクロンだよな」と心の中で復唱します。たったそれだけで事故が減ります。

豆知識:昔はN等級(N5、N6など)や三角記号で“仕上げの粗さレンジ”を表す文化がありました。今はRaを直接書くのが主流ですが、古い図面を読むときは、等級の感覚が役に立つことがあります。

単位まわりで混乱しやすい人は、切粉ラボ内の単位整理も合わせてどうぞ。

表面粗さの測定方法

測定は大きく接触式と非接触式があります。現場で一般的なのは触針式(接触式)で、先端の触針をなぞって断面曲線を取り、そこからRaやRzを計算します。

ここで大事なのは「測った数値が、ちゃんと意図した粗さを表しているか」。測定機が出した数字を、そのまま信じると沼ることがあります。

触針式(接触式)の特徴

触針式は、機械的に表面をトレースするので、凹凸の再現性が高いです。加工現場では標準的で、測定の教育もしやすい。反面、柔らかい面や、極端に微細な面では触針の影響が気になることもあります。あと、触針の状態(摩耗)や測定の段取りが雑だと、結果がブレやすいです。

非接触式の特徴

非接触式はレーザーや白色干渉などで、試料を傷つけずに測定できます。微小面や薄膜、柔らかい樹脂面などで強い一方、反射率や表面の状態(透明・鏡面・黒色など)でクセが出る場合があります。設備が高価になりがちなので、目的に合わせて選ぶのが現実的です。

| 方式 | 強いところ | 注意点 | よくある用途 |

|---|---|---|---|

| 接触式(触針) | 汎用性・再現性 | 柔らかい面、触針摩耗、段取りの影響 | 金属加工の一般部品 |

| 非接触式(光学) | 非破壊・微小面 | 反射・材質・表面状態の影響 | 薄膜、微細形状、検査工程 |

測定条件がズレると数字がズレる

ここで大事なのが、評価長さやカットオフなどの測定条件。たとえば加工痕のピッチ(送り目)とカットオフが噛み合っていないと、実態より良く見えたり悪く見えたりすることがあります。

測定方向(加工目に対して平行か直角か)でも数値が動くケースがあります。仕上げ面の評価は、測定方向も含めて社内ルールを決めておくとブレが減ります。

現場あるある:面が光って“良さそう”なのにRaが悪い、逆に見た目が微妙なのにRaが良い、どっちもあります。見た目は“外観の評価”、粗さは“規格に沿った数値評価”なので、目的が違うんですよね。

測定で迷ったらチェックする順番

この辺りを押さえると、「数字の原因が加工なのか測定なのか」を切り分けやすくなります。悩みが深いときほど、まず測定条件を疑うのが近道かもです。

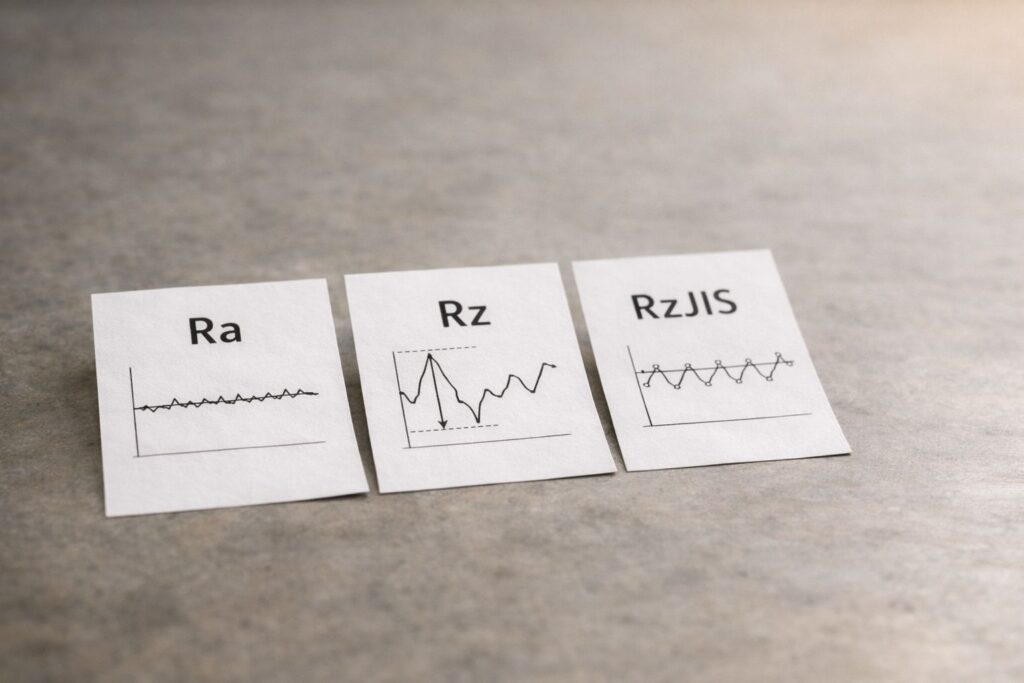

RzJISとRaRzの違い

図面で混乱が起きやすいのがここです。まず、今よく使うのはRa(算術平均粗さ)で、凹凸の平均的な高さを見ます。平均なので、局所的な深いキズの影響は相対的に受けにくいです。現場的には“面全体の仕上がり感”を掴むのに向いていて、量産の管理にも使いやすい指標だと思います。

Rzは「一発のキズ」に敏感

一方のRz(最大高さ粗さ)は、評価範囲の中で最大の山と最大の谷の差を見るイメージで、キズや突発的な凸凹に敏感です。シール面や重要摺動面みたいに“一発のキズが致命傷”になりやすいところは、Rzも気にしたほうが安心です。Raが良くても、深い引っかき傷が一本あると機能NGになる、みたいなケースですね。

RzJIS(十点平均粗さ)の罠

さらに要注意なのがRzJIS。旧規格の「十点平均粗さ」をRzと呼んでいた時代があり、古い図面だと表記が混ざります。古図面で「Rz」が出たら、私はまず「旧表記か?現行のRzか?」を疑って、図面注記や社内標準を確認します。ここを飛ばして勝手に解釈すると、加工も検査もズレて、後から揉めがちです。

注意:粗さ記号の新旧が混在していると、数値換算を断定できないケースがあります。最終的には図面の適用規格(JIS/ISO)と発行年代を確認して、社内の設計・品質と擦り合わせるのが安全です。

Ra・Rzをどう使い分けるか

迷ったら、まずは「その面の機能は何か」を考えるのが早いです。

摩擦や摺動の安定性が中心ならRa管理が効きやすい。漏れや当たり、点の欠陥が致命になるならRzも見たい。外観中心ならRaだけでなく、加工目の方向やムラ、キズの見え方も含めて評価したほうがいいです。

| 指標 | 見ているもの | 得意な場面 | 落とし穴 |

|---|---|---|---|

| Ra | 平均的な凹凸 | 量産管理、面全体の仕上げ感 | 局所的な深いキズを見逃しやすい |

| Rz | 最大の山谷差 | シール面、重要摺動面、欠陥の検知 | 外れ値の影響を受けやすい |

| RzJIS | 十点平均(旧定義) | 古図面の解釈 | 現行Rzと同じだと思うと危険 |

規格の流れとしては、表面性状はGPS体系の中で整理されていて、近年はISO 21920シリーズでプロファイル(線粗さ)の用語やパラメータが更新されています。一次情報として規格の概要に触れたいなら、ここを見ると雰囲気が掴めます。(出典:ISO『ISO/AWI 21920-2 Surface texture: Profile — Terms, definitions and parameters』)

正確な解釈が必要なときは、図面で指定している規格・社内標準・取引先仕様のどれが優先かを確認するのが確実です。最終的な判断は専門家にご相談ください。

摩耗摩擦と表面粗さ

表面粗さは「見た目」だけじゃなく、摩耗や摩擦に直結します。

基本は、粗いと接触点が尖って荷重が集中しやすく、摩耗や焼付きのリスクが上がる方向。だから摺動面は、狙う粗さをしっかり決めて仕上げる意味があります。

ここ、気になりますよね。摺動不良って、寸法は合ってるのに起きることが多いので。

摩擦の状態で“効く粗さ”が変わる

摩擦にはざっくり「境界潤滑」「混合潤滑」「流体潤滑」みたいな状態があります。

潤滑が弱い(境界寄り)と表面の凸凹が直接当たりやすく、粗さが摩耗や発熱に効きます。

潤滑が強い(流体寄り)なら、面同士が油膜で分離されるので、粗さの影響は相対的に減ります。ただ、現実の機械は常に条件が一定じゃないので、立ち上がりや停止、負荷変動で境界寄りになった瞬間にトラブルが出たりします。

ツルツルが正義じゃない理由

何でもかんでもツルツルが正義かというと、そうでもないです。

潤滑油を保持させたい面では、適度な粗さが“油溜まり”になって効くこともあります。たとえば、油が薄いときでも微小な谷部に油が残ってくれると、当たりがマイルドになります。逆に、鏡面に寄せすぎると油が逃げて、条件によっては焼付きやすくなる場合もあります。だから私は、摺動面の粗さは「相手材・潤滑・面圧・速度」込みで考える派です。

覚え方:摩耗・摩擦の話は、表面粗さだけで決まらず「相手材 × 潤滑 × 面圧 × 速度」で変わります。だから粗さ値は機能要求の“入口”として使うのが良いです。

トラブルが出たときの見方

摺動トラブルが出たときは、私はまず“面の当たり方”を疑います。粗さが悪いのか、うねりが悪いのか、相手の材質が悪いのか、潤滑が足りないのか。粗さ計の数値だけで決め打ちせず、擦過痕の方向、焼け色、かじりの位置、相手材側の損傷もセットで見ます。

補足:粗さの改善だけで直らないとき、実は“面粗さよりうねり”が効いている場合もあります。密着が甘くて局所当たりになっていたり、部品形状の反りが原因だったり。粗さは重要だけど、単独犯じゃないことも多いです。

| 目的 | 粗さを下げると | 粗さを残すと | 注意ポイント |

|---|---|---|---|

| 摩擦低減 | 当たりがマイルドになりやすい | 凸部で引っかかりやすい | 潤滑条件で最適点が変わる |

| 油保持 | 油が逃げやすい場合も | 谷部に油が残りやすい | 粗すぎると摩耗が増える |

| 焼付き抑制 | 条件によって有利 | 条件によって不利 | 相手材・面圧・速度が大事 |

数値はあくまで一般的な目安です。実機条件が絡むと話が変わるので、必要なら設計・潤滑・材料の専門家に相談するのが安全です。

加工別の表面粗さの目安

ここからは、加工方法ごとに「現場でよく狙うレンジ」を整理します。あくまで一般的な目安で、設備剛性・工具・材質・切削条件で上下します。だからこそ、目安を起点にして、どう詰めるか(条件・工程・検査)まで一緒に考えていきましょう。数字だけ丸暗記しないで、原因と対策までセットで持つのが強いです。

旋盤フライスの表面粗さ目安

旋盤もフライスも、表面粗さは主に送りと刃先形状と振動で決まります。数値だけ追いかけるより、私は「送り目が粗さの正体になってないか」「ビビリで荒れてないか」を先に見ます。条件をちょっと触っただけで面が豹変することがあるので。

ざっくり目安レンジ

| 加工 | 表面粗さの目安(Ra) | よくある用途感 |

|---|---|---|

| 旋盤・仕上げ切削 | 0.8〜3.2μm | 一般部品の機能面 |

| フライス・仕上げ切削 | 0.8〜6.3μm | 平面の一般加工 |

| 荒加工 | 6.3μm以上 | 後工程前提・非機能面 |

旋盤:送りとノーズRの関係

旋盤の面は、理屈の上では“ノーズRと送り”がそのまま表面の筋になります。」送りが大きいほど筋が深くなり、ノーズRが小さいほど筋が尖りやすい。だから、Raを下げたいなら「送りを落とす」「適切なノーズRを選ぶ」「切れ味を上げる」のが王道です。

ただし、送りを落としすぎると擦りが増えたり、加工時間が伸びたり、別の問題が出ることもあります。ここは部品の優先順位次第ですね。

フライス:刃数・ピックフィード・工具状態

フライスは、刃数やピックフィード、切込み、工具径、回転数の組み合わせで面が変わります。

工具が切れていれば面は素直ですが、刃先が摩耗して“削る”より“押す”状態になると、むしれっぽい面になったり、バリが増えたりして粗さが崩れやすいです。さらに、段付きや片持ち形状だと保持剛性が落ちてビビリが出やすい。ビビリは粗さを一発で悪化させるので、まずそこを潰すのが近道です。

粗さを悪化させやすい原因

旋盤なら、ノーズRと送りのバランスが悪いと送り目が立ちやすいです。フライスなら、刃数・切込み・工具径・回転数の組み合わせで、面が“むしれ”っぽくなるときがあります。どちらも共通して、ビビリが出ると一気に粗さが崩れます。

現場で私は、まず「切れてるか」「擦ってないか」を見ます。

擦りが多いと、面は一見テカって見えるのに数値が安定しないことがあるんですよね。条件を詰めるときは、工具状態と切りくずの出方までセットで見ていくのがオススメです。

改善の順番(私の定番)

数値は目安なので、「この設備・この材質でどこまでいけるか」は現場の実測が最強です。最終的な判断は専門家にご相談ください。

研削の表面粗さ目安

研削は、切削よりも滑らかな面を狙いやすい反面、砥石条件や熱の入り方で結果がブレます。目安としては、条件が整うとRa0.8μm以下のレンジを狙いやすく、用途によってはさらに細かい面もいけます。ただ、研削は“見た目が綺麗”と“機能的に良い”が必ずしも一致しないので、粗さ値と合わせて、焼け・クラック・残留応力まで意識したいところです。

研削の粗さを決める要素

研削の面は、砥石の粒度、結合度、砥粒の種類、周速度、切込み、送り、ドレッシング条件などで変わります。

ざっくり言うと、粒度が細かいほど面は細かくなりやすいけど、切れ味が落ちると擦りになって熱が出る。逆に、切れ味が良すぎると面は出るけど摩耗が早い、みたいなトレードオフがあります。

つまり、粗さだけを追うとハマりやすい工程でもあります。

研削で粗さが崩れるポイント

研削は「面は綺麗に見えるのに、数値が出ない」こともあります。そんなときは、砥石の切れ味(ドレス)、冷却、保持、そして測定方向まで一回見直すと原因が見えてきます。あと、研削は熱で“面の性質”が変わるので、粗さが良くても焼けが出ていたら別問題です。

| 研削の種類 | Raの目安 | 狙いどころ | 注意 |

|---|---|---|---|

| 平面研削 | 0.2〜0.8μm | 平面の摺動・当たり面 | 焼け・うねりの管理 |

| 円筒研削 | 0.2〜0.8μm | 軸・穴の機能面 | 芯出し・振れの影響 |

| センタレス研削 | 0.2〜1.6μm | 量産の外径仕上げ | 条件が面質に直結 |

注意:研削の数値目安は、砥石・冷却・保持・機械状態で大きく変わります。無理に数値だけ詰めると、焼けや微小クラックのリスクが上がることもあるので、工程全体で安全側に判断するのが良いです。

鏡面仕上げと金型基準

鏡面仕上げは、切削や研削だけで到達するというより、研磨(バフ)やラップ、ポリッシングを組み合わせて詰めていく世界です。

目安として、Ra0.1μm以下は「かなりツルい」、Ra0.05μm以下は「鏡っぽい」領域に入ってきます。ただ、鏡面って“数値”より“見え方”で判定される場面も多いので、そこが難しいんですよね。

金型の現実:鏡面は数値だけじゃなく、見え方(曇り・スジ・ピンホール)まで要求されることがあります。Raが良くても外観NGになることは普通にあります。

工程としては「粗いキズを消していく」

鏡面のコツは、いきなり細かい番手に行かないこと。

粗い工程で付いたキズを、次工程で確実に消してから進む。

これをサボると、最後まで細いキズが残って“曇り”になったり“スジ”になったりします。私は研磨工程を組むとき、各工程で「前工程のキズが消えたか」を確認するルールにしています。地味ですが、これが一番効きます。

金型で特に効く観点

金型だと、鏡面が必要な理由が「転写性」「離型性」「外観(ツヤ)」みたいに複数あります。

転写性が最優先なら、面の微細凹凸だけじゃなく、加工目の方向やムラも効く。離型性なら、材質やコーティングとの相性も絡む。

だから、金型の鏡面は“Ra目標だけ”で設計すると、後から要求が追加されがちです。

最初に、どこまでの外観を求めるかを関係者で合わせるのが現実的かなと思います。

鏡面で失敗しないための要点

この領域は、加工法だけじゃなく、材質・熱処理・研磨工程の熟練度で結果が変わります。だから私は、最初から「どこまでの外観が必要か」を明確にして、必要なところだけ鏡面を狙うようにしています。

数値はあくまで一般的な目安で、最終的な判断は専門家にご相談ください。

塗装密着と外観品質

塗装や接着の密着は、「ツルツルならOK」という単純な話ではありません。

一般に、適度な粗さがあると表面積が増えて食いつきが良くなることがあります。逆に、粗すぎると凹凸の谷に空気や汚れが残って密着不良の原因になることもあります。塗装剥がれって、現場のストレスがデカいので。

密着は“粗さ”だけで決まらない

密着性は、表面粗さの“アンカー効果(引っかかり)”だけじゃなく、脱脂の状態、酸化皮膜、表面エネルギー、下地処理の有無などが絡みます。

たとえば、手で触った油が残っているだけで密着は落ちることがありますし、加工油の種類によっては脱脂が甘くなりやすいこともあります。

粗さ値だけで議論すると、原因を見誤りやすいです。

外観品質は「光の反射」が正体

外観品質も同じで、粗さが小さいほど光沢が出やすい一方、キズが目立つこともあります。

マットに見せたい意匠面では、あえて粗さを残す(梨地っぽくする)選択もあります。

つまり、外観の“良い・悪い”は用途次第です。

高級感が必要なら光沢を狙う、指紋や反射を抑えたいならマットを狙う、みたいに設計意図と一致させるのが大事です。

塗装・密着・外観は「工程全体」で決まるので、粗さだけでなく脱脂・下地処理・膜厚や乾燥条件までセットで考えるのが安全です。

実務で効くチェックリスト

補足:粗さを上げれば密着が上がる、という単純な話でもないです。粗すぎると塗膜が薄い部分ができたり、谷に空気が残ってブリスター(膨れ)っぽい不具合が出たりもします。だからこそ“ちょうどいい目安”が必要なんですよね。

数値はあくまで一般的な目安です。最終的な判断は専門家にご相談ください。

JIS記号と三角等級

図面の表面粗さ記号は、今は数値(Raなど)で指定するのが基本です。記号自体には「除去加工あり」「除去加工なし」などの意味を持たせられますが、現場でまず大事なのはどのパラメータ(Ra/Rzなど)で、どの値を要求しているかです。ここがズレると、加工も検査も全部ズレます。

記号は“加工の意図”を含められる

表面性状の記号は、単に「Raいくつ」だけじゃなく、加工の意図まで含められます。たとえば、材料除去加工を要求するのか(削って仕上げるのか)、逆に加工しないことを要求するのか(鋳肌や鍛造肌を残すのか)。

この意図があると、加工工程が固定されるので、コストや納期にも影響します。設計側は「なぜその加工が必要か」まで言語化しておくと、後工程で揉めにくいです。

三角記号(▽)は“目安”として読む

古い図面だと三角記号(▽)の等級が残っていることがあります。ここは厳密換算が難しいケースもあるので、私は「概略の目安として読む→必要なら設計・品質に確認」の流れで事故を防ぎます。特にRzJISの話が絡むと、なおさら断定は危ないです。

| 旧表記の目安 | よく言う仕上げ感 | 概略の目安(Ra) |

|---|---|---|

| ▽ | 粗め | 12.5〜25μm程度 |

| ▽▽ | 並仕上げ | 3.2〜6.3μm程度 |

| ▽▽▽ | 上仕上げ | 0.4〜1.6μm程度 |

| ▽▽▽▽ | 超仕上げ | 0.025〜0.2μm程度 |

現場で揉めやすいポイント

揉めやすいのは「図面にはRaしか書いてないけど、実はキズNG」みたいなケース。

これ、現場あるあるです。Raは平均値なので、局所欠陥は拾いにくい。外観やシール性が重要な面は、Raだけじゃなく、キズ基準やRz併記、検査方法(目視基準、照明条件)まで含めて定義したほうが安全です。

注意:図面の適用規格・注記や、社内標準がある場合はそちらが優先になります。表記の解釈で不安があるなら、独断せずに設計・品質へ確認するのが一番コストが安いです。

繰り返しですが、ここで示した値はあくまで一般的な目安です。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

表面粗さの目安まとめ

表面粗さの目安は、数字だけ暗記しても実務では詰みやすいです。

RaとRz、RzJISの違い、測定条件、そして加工方法ごとの出しやすいレンジまでセットで押さえると、図面を読んだ瞬間に「この面、どの工程で作る?」がイメージしやすくなります。

ここまで読んだあなたなら、もう“雰囲気で面粗さ”から卒業できると思います。

私が現場でやっている決め方(超実務)

粗さ指定を決める流れ

コストの話も避けて通れない

私のおすすめは、まず機能面だけに表面粗さをちゃんと入れて、外観や非機能面は必要以上に盛らないこと。指定が厳しすぎると、加工時間も検査工数も跳ねます。設計側の“盛りすぎ”を見直したい人はこの辺も参考になります。

大事な注意:この記事で扱った数値は、現場で使いやすいように整理した一般的な目安です。材質・設備・工具・測定条件で結果は変わります。

正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

仕上げが荒れるときの“原因逆引き”

面粗度不良(仕上げが荒れる、数値が安定しない)を早く潰したいなら、症状別に原因を逆引きするのも効きます。工具・条件・保持・測定のどこが怪しいか、切り分けが早くなります。

コメント