ミクロンとマイクロの違い、ここ気になりますよね。現場だと「5ミクロンで」「±2マイクロで」みたいに会話が飛び交う一方で、図面にはμmやmmが混ざっていたり、入力はmm基準だったりして、地味に事故りやすいポイントです。

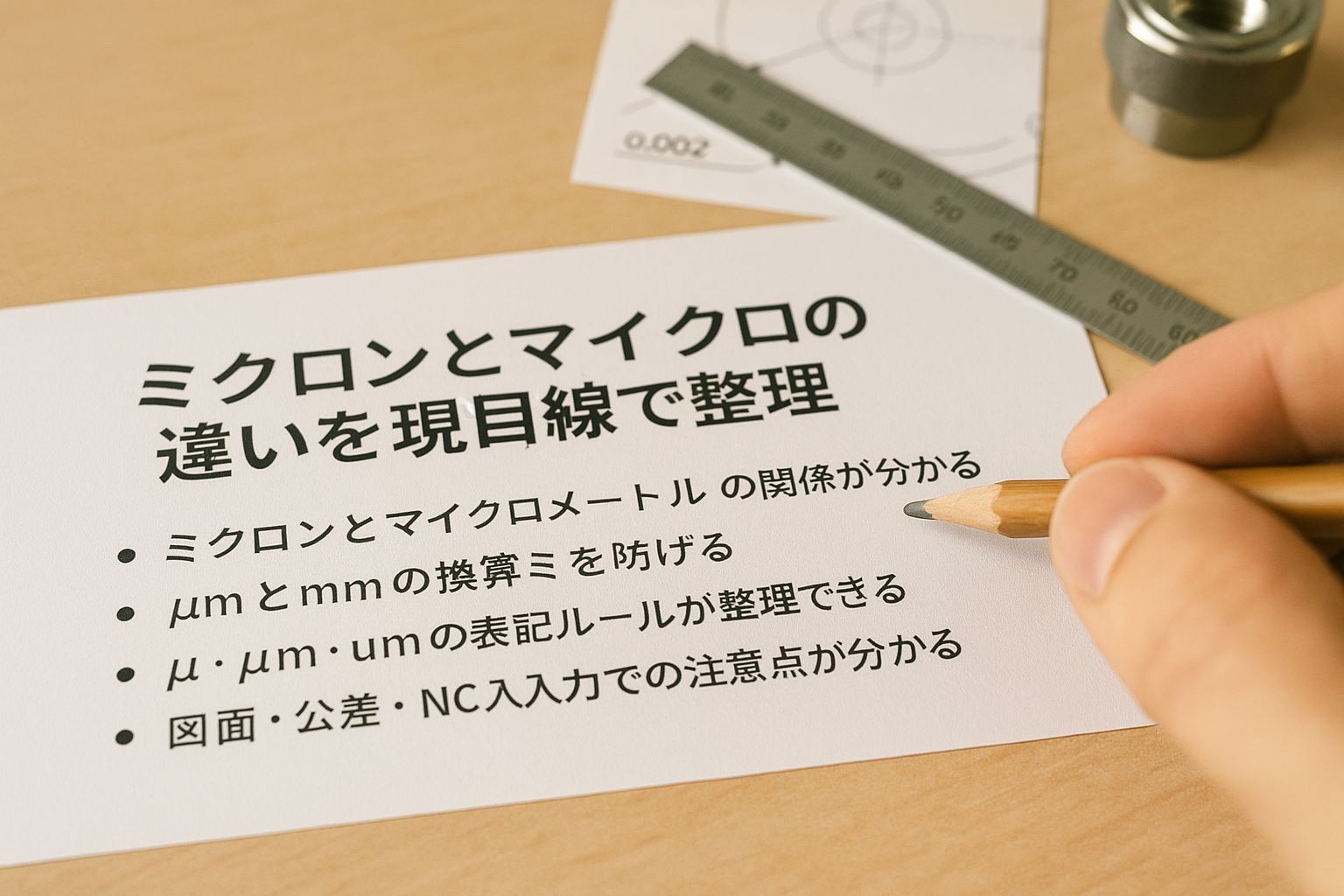

この記事では、ミクロンとマイクロの違いを「単位(μm)」「換算(mm↔μm)」「表記(μ/μm/um)」「記号μの扱い」「マイクロメートルの意味」「マイクロメータ(測定器)との違い」「公差・加工精度・図面」「NC/CNCでの入力」まで、切削加工の実務目線でまとめていきます。

読み終わる頃には、ミクロンとマイクロの違いでモヤっとしがちな場面でも、あなたの中でスッと判断できるようになるはずです。

- ミクロンとマイクロメートルの関係が分かる

- μmとmmの換算ミスを防げる

- μ・μm・umの表記ルールが整理できる

- 図面・公差・NC入力での注意点が分かる

ミクロンとマイクロの違い基礎理解

まずは土台づくりです。ミクロンとマイクロの違いは「大きさが違う」という話ではなく、呼び方・表記・文脈のズレで混乱しやすい、というのが本質かなと思います。

ここで単位の定義と記号を一気に揃えます。ここを押さえておくと、図面を読むとき・加工条件を決めるとき・検査で数字を扱うときに、変な不安が減りますよ。

ミクロンの単位とμmの意味

ミクロンは、現場で一番よく聞く言い方ですが、指している大きさはシンプルで、1ミクロン=1μm(マイクロメートル)です。要は「マイクロメートル」を、昔からの慣習でミクロンと呼んでいる、という理解でOKです。

ただ、混乱が起きるのは「同じもの」なのに、会話と文書で呼び方が切り替わるからなんですよね。

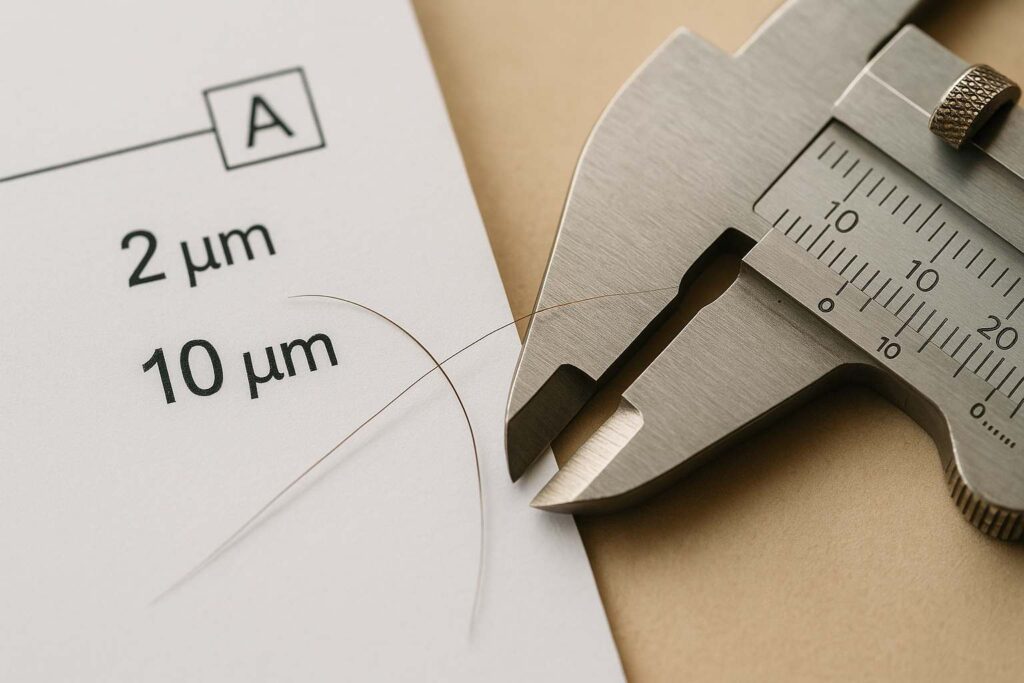

たとえば図面や仕様書だと「2 μm」「10 μm」みたいにμm表記が出ます。ところが現場の会話は「2ミクロン」「10ミクロン」になりがちです。

これ、慣れないうちは「あれ、μmってミクロンだっけ?」って一瞬止まります。ここで止まるクセが残っていると、忙しいときに読み飛ばして事故るんですよ。

たとえば「髪の毛がだいたい70~80μmくらい」と言われることが多いですが、これも言い換えると「70~80ミクロン」ってことですね。ミクロン=μmの読み替えができるだけで、図面と現場会話がかなり繋がります。

現場での“読み替え”のコツ

僕がよくやるのは、数字を見た瞬間に「mm換算で頭の中に置き換える」やり方です。

たとえば1μmは0.001mm。5μmは0.005mm。数字のスケール感がmm基準で体に入っている人ほど、この換算ができると一気に楽になります。

逆にmmのスケール感が弱い人は、最初は「μm→ミクロン→なんとなく小さい」で止まってしまうので“μm=0.00〇mm”の形で覚えるのが早いかなと思います。

呼び方の感覚としては、会話は「ミクロン」、文書や図面は「μm」が多いです。どっちが正しいというより、場面で分かれてるイメージですね。現場の会話はスピード優先なので短い言葉が残りやすい、ってだけです。

注意:単位や表記のルールは、会社・客先・業界慣習で微妙に運用が違うことがあります。この記事の内容は一般的な目安として捉えて、正確な情報は図面・仕様書・社内規定をご確認ください。最終的な判断に迷う場合は、設計・品質・計測の専門家に相談するのが安全です。

マイクロメートルと接頭語

「マイクロ」はややこしく見えるんですが、ポイントは2つだけです。

- マイクロメートル(μm):長さの単位(メートルの100万分の1)

- マイクロ(μ):100万分の1(10-6)を表す接頭語

つまり「マイクロ」単体は、厳密には単位じゃなくて倍率の話です。現場で「±5マイクロ」みたいに言うときは、だいたい「±5μm」の意味で使っていることが多いので、会話のマイクロはμmを指しているかを意識すると迷いが減ります。

接頭語を知ると、他の単位も一気に読める

マイクロ(μ)は10-6です。だから、μmは10-6m。μsなら10-6秒、μgなら10-6g。こういう「接頭語+単位」ってルールが分かると、単位の意味を丸暗記しなくて済みます。切削加工だと長さ以外でも、回転数の秒、注油量のg、センサの応答時間のμsみたいに出てくることがあるので、知っておくと地味に効きます。

整理:ミクロンも、マイクロメートル(μm)も、長さとしては同じ。マイクロは本来「10-6」の接頭語。

現場会話の「マイクロ」は便利なんですが、文章にするときは「μm」「マイクロメートル」「ミクロン」のどれかに寄せて書いたほうが、読み手の解釈が割れにくいです。

μmとmmの違いと換算

実務で一番ミスりやすいのがここです。1mm=1000μm、逆に1μm=0.001mm。つまり、mmとμmはスケールが1000倍違います。1000倍って、聞こえは単純なんですけど、忙しいときに小数点が絡むと一気に事故ります。

まずは“ゼロ3つ”を固定で覚える

換算の基本は、mm→μmは1000倍(ゼロ3つ足す)、μm→mmは1000分の1(ゼロ3つ引く)です。たとえば0.005mmは5μm。200μmは0.200mm。慣れるまでは、数字を見たら「ゼロ3つ」を意識して、頭の中でゆっくり動かすのが安全です。

| 表現 | 換算 | 現場での言い方の例 |

|---|---|---|

| 0.001mm | 1μm | 1ミクロン |

| 0.005mm | 5μm | 5ミクロン(±5ミクロン) |

| 0.01mm | 10μm | 10ミクロン |

| 0.02mm | 20μm | 20ミクロン |

| 0.1mm | 100μm | 100ミクロン |

図面公差が「±0.005」みたいに書かれていると、単位がmm前提なら「±5μm」です。でも、ここで単位を見落とすと、1000倍ズレるのでシャレになりません。しかも怖いのが、1000倍ズレても“加工は一応できちゃう”ことがある点です。だから発覚が遅れます。

換算ミスの典型パターン

注意:数値はあくまで一般的な目安として扱ってください。現場・製品・規格で前提が変わるので、正確な情報は図面・仕様書・社内ルールをご確認ください。最終的な判断は専門家にご相談ください。

「うちの現場はmm基準」「客先はμmで言う」みたいに文化が混ざるときほど、換算の“口頭確認”が効きます。「それ0.005mmのこと?」って一言入れるだけで、ミスの芽が潰れます。

ミクロン表記とμの注意点

表記で一番揉めるのが「μ」単体です。昔は「μ」でミクロン(=μm)を表す慣習がありましたが、今の一般的な技術文書ではμm表記が推奨される流れです。ここ、ルールを知ってても、現場に古い資料が残ってると普通に遭遇します。

実務では、古い資料や仕様書、膜厚などで「20μ」みたいな記載に出会うことがあります。

このとき大事なのは、「μ」が何を指しているかを勝手に決めつけないこと。図面や仕様の単位系を確認して、必要なら発行元に確認したほうが確実です。

μが出てきたら、まず見る場所

特に膜厚や表面処理の領域は、μが“長さ”として使われていることが多い一方で、工程表や検査表に独自の略記が混じることもあります。だからこそ、「見慣れてるから大丈夫」って思ったときが一番危ないです。

口頭では「ミュー」と言うより「ミクロン」と読み替えて運用されがちですが、文書の正式表記は「μm」で揃えると事故が減ります。現場の教育資料も、できればμm基準に直しておくと、引き継ぎが楽になります。

注意:表記の扱いは組織や客先ルールが絡みます。正確な情報は必ず図面・仕様書・社内規定をご確認ください。最終的な判断に迷う場合は、品質・設計などの専門家に相談するのが安全です。

マイクロ表現の誤解と使い分け

「マイクロ」という言葉は、単位の話以外でも「微小」「精密」みたいなニュアンスで使われます。だからこそ、加工現場ではちょっとした誤解が起きがちです。たとえば「マイクロ加工」と言ったとき、単位としてμmを使っている話なのか、単に“微細な加工”という意味なのか、会話だけだと曖昧になりやすいんですよ。

会話で起きがちな“ズレ”

よくあるのが、「±5マイクロでいける?」って言われて、作業者が「±0.005mmね」と解釈して進めたら、実は相手は「±5μm(=±0.005mm)」じゃなく「±0.005μm」みたいな超精密の話をしていた…みたいなケースです。極端に見えるかもしれませんが、単位を省略した会話って、こういう“脳内補完”が起きます。

僕のおすすめは、会話の中で不安があるときは「それ、μmで何ミクロン?」みたいに、単位で言い直す癖をつけることです。言い直すだけで、勘違いがその場で潰せます。特に初対面の取引先や、部署が違う人とのやり取りは、言葉の癖が違うのでなおさらです。

実務の結論:曖昧な「マイクロ」は、数字と単位(μm / mm)に落として確認。これが一番コスパ良く事故を防げます。

ミクロンとマイクロの違い実務編

ここからは「じゃあ現場ではどう扱うのが安全か」を具体的にいきます。加工精度、公差、図面の読み取り、測定器、NC入力。ミクロンとマイクロの違いで事故りやすい所は、だいたいこの辺に集まってます。単位の理解だけじゃなく、実際の運用で“どこでズレるか”を意識して読むと、かなり実践的になりますよ。

加工精度で使うミクロン公差

「ミクロン公差」と言うと一気に高精度っぽく聞こえますが、現場で重要なのは、そのミクロンが“どの状態”でのミクロンかです。加工って、機械が動いた瞬間に寸法が決まるわけじゃなくて、段取り・工具・ワークの温度・測定方法まで含めて“結果の寸法”が決まります。ここを分解して考えないと、「機械は出てるはずなのに合わない」って沼にハマります。

同じ5μmでも、難易度は変わる

たとえば±5μmの公差でも、材質・形状・加工工程・測定環境で難易度がガラッと変わります。

温度が変わればワークも測定器も伸び縮みしますし、段取りの再現性が悪いと加工点が安定しません。

工具の摩耗や刃先の状態、切削油の影響、クランプによる歪みも効きます。

つまり、ミクロン公差は「加工条件だけ」じゃなく、周辺条件が全部乗ります。

加工と検査の“単位の統一”が効く

現場でよくあるのが、加工側は「0.005mm追い込み」で考えていて、検査側は「5μmで合否」で見ているパターンです。これ自体は同じ意味なんですが、頭のスケール感が違うので、会話が噛み合わないことがあります。こういうときは、加工条件・指示・検査基準を同じ単位で言い直すだけで、意思疎通がかなり改善します。

現場のコツ:ミクロン公差ほど「加工だけ」じゃなく「段取り・測定・環境」をワンセットで見ると安定しやすいです。

「この寸法、測定はどの方法で?」「測定の基準温度は?」みたいに一言聞くだけで、加工の打ち手が変わることが多いです。ミクロン領域は、情報の抜けがそのままバラつきになります。

注意:ミクロン公差の成立条件は製品・図面指示・測定方法で変わります。数値や運用はあくまで一般的な目安として捉えて、正確な情報は図面・仕様書をご確認ください。最終的な判断は品質・設計・計測などの専門家にご相談ください。

図面におけるμmとmm表記

図面での事故は、だいたい「単位の見落とし」か「表記ゆれ」です。

mmベースの図面にμmが混ざってくると、読み手の頭の中でスケールが一瞬ズレます。しかも図面って、同じ図面内でも、寸法はmm、公差はmm、表面粗さはμm、膜厚はμm…みたいに“単位の島”ができます。これが慣れてない人にはキツいんですよね。

混在図面でのチェックポイント

“読み違いが起きやすい場所”を先に潰す

僕が図面を見るとき、まずやるのは「単位が変わる場所」を探してマークすることです。

たとえば注記欄、表面粗さの記号、幾何公差の枠、表面処理の指示など。

ここにμmが出やすいです。

逆に、寸法線の数値はmmのままのことが多いので“そこはmmのつもり”で読み続けると、突然μmが出たときに読み飛ばします。

図面は「単位が切り替わる地点」を先に見つける。これだけで、読み違いの確率がかなり下がります。

注意:図面の単位系や注記のルールは、会社・客先・規格で違います。判断が割れそうなときは、正確な情報は発行元(客先図面なら客先)に確認してください。最終的な判断は、品質・設計などの専門家に相談するのが安全です。

社内教育用に図面の読み方を整えるなら、「mm」「μm」「表面粗さ」の単位を1枚のチェックシートにまとめておくと、引き継ぎが一気に楽になります。

測定器マイクロメータとの違い

単位の「マイクロメートル(μm)」と、測定器の「マイクロメータ」。

ここ、言葉が似すぎてて混乱ポイントです。

会話だと「マイクロ取って」が測定器の意味だったり、「±2マイクロ」が単位の意味だったりします。

新人さんほど「今どっちの話?」ってなりますよね。

現場での呼び分けの工夫

僕の現場感だと、単位は「ミクロン」、工具は「マイクロメータ」で分けると会話がスッキリします。

さらに噛み合わないときは、「そのマイクロは工具?単位?」って確認しちゃうのが早いです。

プライドとか関係なく、ミクロン領域は確認したほうが得です。

測定器の“分解能”と“信用できる範囲”は別

ここもよく誤解されるんですが、たとえばデジタルで0.001mm(=1μm)まで表示できる測定器があったとしても、常に1μmの精度で測れているとは限りません。

測定力、当て方、測定面の状態、温度、測定子の摩耗、ゼロ点のズレ。

いろいろ乗っちゃいます。

だから「表示が1μmだから安心」じゃなくて、測定方法と管理の仕方まで含めて考えるのが大事です。

実務の感覚:ミクロン領域は「測定できる」より「同じやり方で再現できる」が強いです。

再現性が出たら勝ちです。

測定器まわりの読み取りやゼロ合わせで不安があるなら、別記事でノギスの読み方も整理してあります:ノギスの目盛りの読み方を完全解説

注意:測定結果の解釈や保証範囲は、測定器の仕様・校正・社内基準で変わります。正確な情報はメーカーの公式資料や社内の検査基準をご確認ください。最終的な判断は計測の専門家にご相談ください。

NC加工でのμm入力注意

NC/CNCで怖いのは、ミクロンのつもりがミリで動くやつです。多くの現場では入力はmm基準なので、たとえば「5μm動かしたい」は「0.005mm」です。ここ、分かってる人でも、疲れてると普通にやらかします。

よくあるヒヤリ

ミクロン案件の入力は“確認手順”を固定化

僕はミクロン案件ほど、入力のたびに同じ順番で確認します。

たとえば「単位→小数点→桁→移動方向→干渉の有無」。

この順番を決めておくと、焦ってても脳が勝手にチェックしにいきます。

入力前に「単位」「小数点」「桁」を声に出して確認。これを儀式化すると、ミクロン案件の事故がかなり減ります。

おすすめ:加工指示が「±5ミクロン」みたいに来たら、プログラム上の表現(mm)に落としてメモを残す。「±0.005mm」と書いとく。これだけで引き継ぎが安定します。

補正値は“最後に戻せる形”で扱う

工具補正や座標補正で微調整するときも、ミクロン単位は累積しやすいです。

誰がいつどれだけ動かしたか分からなくなると、トラブル時に原因が追えません。だから、補正は都度ログを残す、変更前の値を控える、戻し手順を決める。ここまでやって初めて“ミクロンを扱える現場”になります。

プログラム作成やシミュレーションの環境づくりまで含めて整理したいなら、用途別の無料ツールもまとめています:nc旋盤プログラム無料アプリ徹底解説

注意:NCの操作・補正・入力は機械や現場ルールで手順が異なります。安全のため、必ず取扱説明書・社内手順・安全ルールを優先してください。最終的な判断は現場の責任者や専門家にご相談ください。

ミクロンとマイクロの違いまとめ

最後に、ミクロンとマイクロの違いを一言でまとめると、長さとしては同じ(1ミクロン=1μm)で、混乱の原因は呼び方・表記・文脈のズレです。ここが整理できるだけで、図面読み・加工条件・検査・NC入力の全部がちょっと楽になります。

この3点だけは持ち帰ってください

- 1mm=1000μm、1μm=0.001mm(1000倍違う)

- 文書はμmで統一、会話は「ミクロン」でもOK(ただし誤解が出たら単位で言い直す)

- μ・μm・umの表記ゆれは事故の元(迷ったら仕様書・図面注記・社内標準を確認)

最後に:迷ったら“単位を言い直す”が最強

結局、現場で一番効くのは「それ、μmでいくつ?」「mmだといくつ?」って言い直すことです。相手がベテランでも新人でも、ここは遠慮いりません。ミクロンの世界は、遠慮より確認が勝ちです。

数値や運用ルールは、現場・会社・客先で前提が変わります。なので、この記事の内容はあくまで一般的な目安として使いつつ、最終的な判断は図面・仕様書・社内規定に寄せてください。もし判断が割れそうなら、設計・品質・計測の専門家に相談するのが一番安全です。

段取りや検査で基準を作る話まで繋げたいなら、精密治具の考え方も役に立ちます:イケールとは?現場目線で解説 ::

コメント