ノーズR補正の計算式って、現場でいざ使う段になると「で、結局どこをどう補正すればいいの?」って詰まりがちですよね。

刃先R補正(ノーズR補正)を入れたはずなのに削り残しが出たり、逆に削りすぎたり。

仮想刃先の考え方、仮想刃先点番号TIPの設定、工具オフセットの入れ方、G40・G41・G42の違い、スタートアップやキャンセルの段取りまで、疑問が雪だるま式に増えやすいポイントです。

この記事では、外径加工と内径加工の判断まで含めて、凹Rと凸Rの半径補正、面取り45度の補正量、テーパ加工の補正計算方法、NCプログラムのGコード例をまとめます。ノーズR補正計算式を「手計算が必要な場面」と「NCに任せる場面」に分けて整理するので、あなたが今まさに引っかかっているところからスッと抜けられるはずです。

ノーズR補正の計算式と基礎

まずは土台からいきます。

ノーズR補正は「式だけ覚える」と、現場ではほぼ確実にどこかでズレます。仮想刃先とオフセットの考え方、G41・G42が実際に何をしているかを先に揃えると、トラブルがかなり減りますよ。

刃先R補正とノーズR

ノーズRが「ズレ」を生む理由

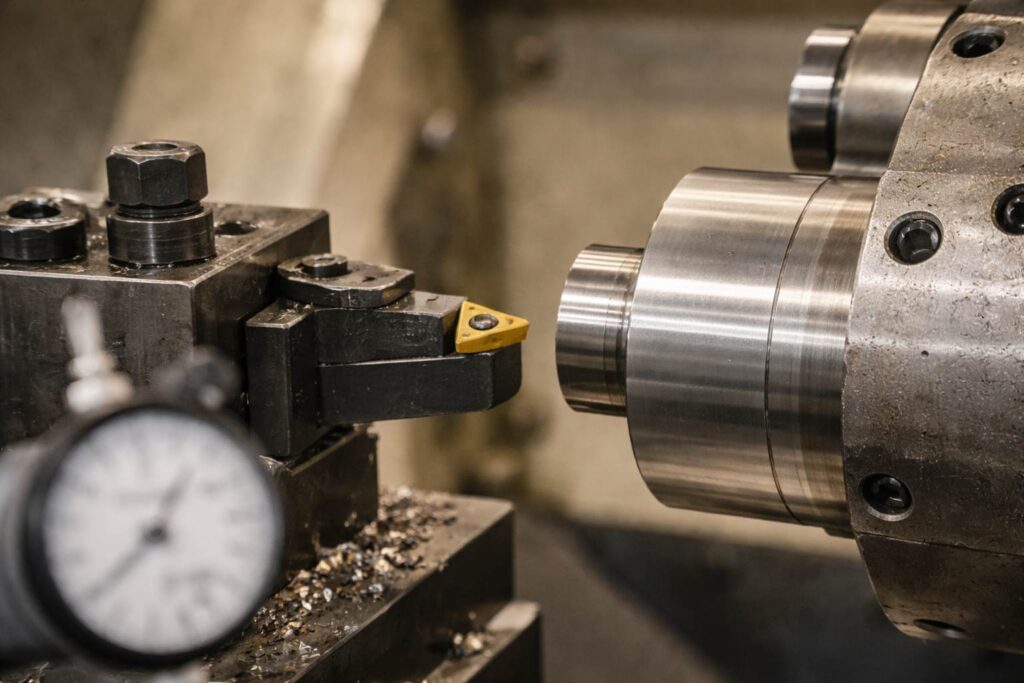

旋盤チップの先端はピンポイントの“点”じゃなくて、丸み(ノーズR)を持っています。これはむしろ良いことで、欠損しにくくなるし、仕上げ面も安定しやすいです。ところが、その丸みがあるせいで「プログラム上の理想輪郭」と「実際の切削点」がズレやすくなるんですよね。ここ、気になりますよね。

直線だけならズレが目立たないこともあります。でも、面取り・テーパ・R形状(円弧)みたいに工具の進行方向が変わる輪郭だと、急に差が表に出ます。理由はシンプルで、刃先が丸いと“当たっている点”が進行方向や工具姿勢によって移動するからです。

つまり、同じ座標を通っているつもりでも、実際に削っている点が動くので、削り残しや削りすぎが発生しやすくなります。

刃先R補正(ノーズR補正)が解決してくれること

そのズレを自動的に吸収してくれるのが刃先R補正(ノーズR補正)です。NC側にノーズRと工具の向き(TIP)を正しく登録しておくと、制御が工具経路をオフセットして「仮想刃先で削ったのと同じ輪郭」になるように補正してくれます。仕上げで輪郭がピタッと揃うと気持ちいいですが、裏側ではこの補正が効いてるんですよ。

ノーズR補正が効きやすい(=差が出やすい)形状

仕上げ面にも効く:送り×ノーズRの話

もう一段押さえたいのが、ノーズRは寸法だけじゃなく仕上げ面にも影響するところです。送りが大きいほど筋が目立つのは定番ですが、ノーズRが小さいと同じ送りでも筋が深く出やすい傾向があります。逆にノーズRが大きいと面は落ち着きやすい反面、細かい輪郭の追従性が落ちることもあります。

なので、仕上げ条件を詰めるなら「ノーズR補正で寸法を合わせる」だけじゃなく、送り・回転数・チップ選定もセットで見た方が結局ラクです。表面粗さの考え方も絡むので、必要なら表面粗さの目安を加工別に整理:Ra・Rz・図面記号も一緒に確認してみてください。

注意:ここでの話は一般的な傾向です。材質、チップブレーカ、刃先ホーニング、機械剛性、クランプ状態で結果は変わります。数値はあくまで目安として捉えてください。

仮想刃先点番号TIP設定

TIPがズレると「補正してるのに合わない」になる

ノーズR補正で意外と落とし穴になるのが仮想刃先点番号(TIP)です。TIPは「チップをどの向きで当てているか」をNCに伝える情報で、ここがズレると補正方向が正しくても結果が合いません。現場で一番ハマりやすいポイントかもです。

イメージとしては、TIPは「仮想刃先がどこにあるか」「ノーズRの中心がどの位置関係か」を決める“向き情報”です。外径バイトで右勝手・左勝手、内径ボーリング、端面、溝入れなど、当て方が変わると仮想刃先の位置関係も変わります。ここが合っていないと、G41/G42の指定が合っていても、制御は“別の向きの工具”だと解釈して補正してしまうので、輪郭がズレたり、コーナーが丸くなったり、面取りが不自然になったりします。

TIP設定の現場チェック手順

私が現場でやっている確認はシンプルです。「工具をどこで当てるか」を先に固定してからTIPを合わせます。外径の荒取りと仕上げで姿勢が同じならTIPも基本同じ。端面を攻める工程が入るなら、TIPも一度疑う。こうやって整理するとミスが減ります。

TIP設定でミスを減らすコツ

注意:TIPの番号体系はNC装置やメーカーの表記で違うことがあります。番号を丸暗記せず、現場のマニュアルの図と照合して合わせるのが安全です。

トラブル例:TIP違いの典型症状

TIP違いの“あるある症状”も知っておくと復旧が速いです。Rが連続する輪郭だけ寸法が外れる、面取りが片側だけ太くなる、コーナーで段差っぽい違和感が出る、テーパの一部だけ削り残る…この辺が出たら、計算式を疑う前にTIPとノーズR入力を疑った方が当たりやすいです。

段取り時に「工具を当てる面(外径・端面・内径)」を声に出して確認して、TIPもその場で見直す。この小さな手間が、結果的に一番効きます。

工具オフセット半径の入力

入力ミスは「補正が暴れる」原因になります

ノーズR補正を使うなら、工具オフセット(工具補正/形状)への入力が前提です。ここで入れるのは主にノーズRの値とTIP、そして運用によっては刃先位置(形状補正)です。地味だけど、ここが崩れると、どんなに頑張っても輪郭が整いません。

よくある落とし穴は、半径入力なのに直径のつもりで入れてしまうこと。ノーズR0.4のチップに0.8を入れたら補正量が倍になります。逆に0を入れると、直線は合っているように見えても面取りが消えるなど別の破綻が出ます。あと、チップ交換でノーズR違いの型番に変わっているのに、オフセットだけ昔のまま…これも現場あるあるです。

入力前チェック(最低限ここだけ)

オフセットは「戻せる形」で運用する

補正値の変更履歴が追えないと、トラブル時に原因を追えません。なので、微調整したら記録を残すのが鉄板です。私の現場では「いつ・誰が・どの工具の・どの項目を・どれだけ動かしたか」を最低限残します。紙でも帳票でもOK。大事なのは、次の人が見て“元に戻せる”ことです。

それと、工具オフセットの項目が多い制御だと「ノーズR」と「摩耗補正(Wear)」が混ざりがちです。役割分担を決めるとミスが減ります。ノーズRは工具形状の基本値、摩耗補正は日々の微調整、という切り分けが扱いやすいですよ。

現場でのおすすめ運用

補正管理の考え方はミクロンとマイクロの違いを現場目線で整理で「戻せる形で扱う」話もしています。

注意:オフセットの名称や入力方法は機械・制御・メーカー設定で違います。正確な情報は公式マニュアルで確認し、社内の安全手順を優先してください。最終的な判断は専門家にご相談ください。

G40・G41・G42の違い

G41/G42は「左右」じゃなく「進行方向で左右」

刃先R補正のGコードは、基本的にG40(キャンセル)、G41、G42の3つです。G41/G42で補正を有効にして、G40で解除します。ここまでは知ってる人が多いんですが、現場で怖いのは「左右の見立て」と「入れ方・抜き方」なんですよね。

ポイントは、G41/G42を「外径だからこれ」と決め打ちしないこと。工具の進行方向に対して、素材が左右どちらにあるかで判断します。これを外すと、補正が逆にかかって工具が素材側へ寄る動きになり、食い込みや干渉のリスクが一気に上がります。

| Gコード | 意味 | 現場での使いどころ | よくあるミス |

|---|---|---|---|

| G40 | 刃先R補正キャンセル | 加工が終わってワークから離れてから解除 | ワーク近くで解除して食い込み |

| G41 | 進行方向に対して左側へ補正 | 輪郭が進行方向で見て左にオフセット | 外径/内径の暗記で決めて逆 |

| G42 | 進行方向に対して右側へ補正 | 輪郭が進行方向で見て右にオフセット | スタートアップ不足で形状崩れ |

スタートアップとキャンセルが「肝」

もうひとつの肝が、補正をかけ始めるスタートアップと、解除するキャンセルです。補正は“その場でパッと切り替わる”というより、制御が「補正を適用できる入り方」を必要とするイメージです。入る距離が足りないと、意図した点で補正が乗らなかったり、角で変な動きになったりします。

だから、G41/G42を入れるときは「逃げた位置から、補正が乗るだけの直線を作って入る」。これが基本です。

補正機能の説明や注意点はメーカーのプログラミングマニュアルに整理されているので、仕様の確認には一次情報が安心です(出典:Siemens「Programming Manual Fundamentals(SINUMERIK)」)。

注意:同じG41/G42でも、制御やパラメータ設定、工具登録方式によって挙動が変わることがあります。現場では必ずシミュレーション・ドライラン・単動で確認してください。安全のため、社内手順と責任者の指示を最優先にし、最終的な判断は専門家にご相談ください。

Gコード自体に不安があるなら、基礎の整理はNCプログラム勉強の始め方と独学ロードマップも合わせて読むとスムーズです。

外径加工と内径加工の判断

「外径=G42、内径=G41」は目安。迷うのは普通です

「外径加工はG42、内径加工はG41」みたいな覚え方が、状況によってハマらない瞬間ってあります。Z方向の進み方、工具の当て方(右勝手・左勝手)、機械の座標系の取り方で、頭の中の左右がひっくり返るからです。あなたが混乱しているなら、それ普通です。

私のやり方は、暗記じゃなくて毎回判断します。「そのブロックで工具が進む向き」を決めて、ワークがどっち側にあるかを目で追う。これで外径でも内径でもブレにくいです。

迷ったときの3ステップ

- その行の進行方向(矢印)を描く

- 工具の進行方向から見てワークが左か右か確認

- 左ならG42、右ならG41(機種差があるので要確認)

判断を安定させる「確認用の加工」

それでも不安が残るなら、差が出やすい形状で検証するのが早いです。

おすすめは「短いテーパ」「小さめの面取り」「小R輪郭」。

補正が逆だと露骨にズレるので判定がラクです。逆に直線だけだとズレが目立たず、間違いに気づきにくいことがあります。

あと、内径は外径より干渉リスクが高いので、試すときは特に慎重にいきましょう。単動、送りオーバーライド、空走、干渉チェック。この辺はサボらない方が安全です。

注意:G41/G42の定義やTIPの向きは、NC装置の仕様・設定で差が出ることがあります。正確な情報は各NC装置メーカーのマニュアルをご確認ください。安全のため、社内手順と責任者の指示を最優先にしてください。最終的な判断は専門家にご相談ください。

ノーズr補正計算式の実務活用

ここからは実務編です。

「どう計算して、どうプログラムへ落とすか」を、現場で使える形にします。基本はNCの刃先R補正に任せるのが安全ですが、図面の指示や座標展開の都合で、手計算が必要な場面もあります。

凹Rと凸Rの半径補正

まずは“凹”と“凸”を取り違えない

ノーズr補正計算式で一番入りやすいのが、凹Rと凸Rの考え方です。R形状を座標や円弧で作るとき、実際の切削点はノーズR分だけ内外にズレます。手計算で「プログラムするR」を調整するなら、基本は次のイメージです。

基本式(目安)

- 凹R(内側のR):プログラムR = 図面R − ノーズR

- 凸R(外側のR):プログラムR = 図面R + ノーズR

たとえば、図面R1.0でノーズR0.4なら、凹Rは0.6、凸Rは1.4が目安です。

ただ、ここで一回ブレーキ。

実際には「どの点を基準にRを定義しているか」で微妙に変わります。図面のRが理論輪郭なのか、加工後の当たりを含んだRなのか、検査がどこを拾うのかで、狙いがズレることがあるんです。

現場で起きるズレの正体:接線点とコーナー

R加工は、直線→円弧→直線の“つなぎ”が肝です。ノーズRがあると接線点が前後にズレやすく、Rの始まり・終わりがズレて見えたり、コーナーに段差っぽい違和感が出たりします。だから私は、R単体の式だけじゃなく「前後の直線とのつながり」をセットで見ます。具体的には、Rの前後の位置を測って接線点が狙い通りか確認する。これをやると、「Rは合ってるのに全体が合わない」みたいなモヤモヤが減ります。

“NCに任せる”のが基本、でも手計算が必要な場面もある

基本はG41/G42でNCに刃先R補正をさせて、プログラムは図面輪郭で書くのが安全です。ただ、CAMや手書き座標で補正なし前提の現場もありますし、古い機械や運用ルールで補正を使わないケースもあります。そのときは凹R/凸Rの考え方が効いてきます。

とはいえ、初回は必ず試し削り(またはシミュレーション)で当たりを確認してください。特に小Rは誤差が目立ちます。精度が厳しいほど、安全側で詰めるのが結局早いです。

注意:小R・連続R・複合輪郭は、工具の取り回し(干渉)や機械の補間性能でも差が出ます。数値はあくまで目安で、必ず現場の検査基準に合わせて追い込んでください。最終的な判断は専門家にご相談ください。

面取り45度の補正量

面取りが消える・太るのは「定義のズレ」かも

面取り45度は、ノーズR補正の影響がいちばん目に見えやすいところです。

面取りが消えた、面取りが太い、片側だけ変…ここで悩む人は多いです。しかも原因が「式」じゃなくて、図面の読み取りや入力ミスだった、ってケースもよくあります。

ここで大事なのは、図面の「C寸法」が何を意味しているか。現場ではC0.5のように、X方向とZ方向を等しく落とす前提で使われることが多いですよね。この前提なら、目安としてノーズRの半分(ノーズR/2)をXとZに配る考え方がよく使われます。

現場でよく使う目安

- ノーズR0.4なら、XとZに0.2ずつ(正確には0.23)

- ノーズR0.8なら、XとZに0.4ずつ(正確には0.46)

※あくまで一般的な目安です。図面の定義(C寸法の取り方)や工具姿勢で変わります。

厳密に詰めるときの考え方:検査基準から逆算

厳密に幾何で詰めるなら三角関数で補正量を出す考え方もあります。ただ、私の感覚だと「式が正しいか」よりも「検査がどこを拾うか」が先です。面取りは測定器・当て方・バリ・角の丸みで結果が変わりやすいので、まず検査基準を確認してから追い込みます。

たとえばC0.5でも、検査がX方向の落とし量を見るのか、面取り面の長さを見るのか、ゲージ当ての“当たり”で見るのかで、狙うべき補正が変わります。迷ったら加工側だけで抱え込まず、検査担当と「どこを合格にするか」を握るのが早いです。

トラブル切り分け:面取りだけがズレるとき

面取りだけがズレるときは、TIP違い、ノーズR入力違い、G41/G42逆、スタートアップ不足、そして“面取りの指示点の解釈違い”が多いです。私はだいたいこの順で疑います。面取りは差が出やすいので、チェック用形状としても優秀なんですよね。

どちらが正しい/間違いではなく、「図面の定義」「加工の基準面」「検査の当て方」で最適が変わる、というのが私の結論です。迷ったら、検査基準(どこを測るか)から逆算するとハマりにくいですよ。

注意:面取りの評価は、バリ取りやエッジの丸み(実質的なR)で見た目が変わります。数値は目安に留め、最終的には図面要求と検査方法に合わせて追い込んでください。最終的な判断は専門家にご相談ください。

テーパ加工の補正計算方法

テーパは「削り残し」か「削りすぎ」かで見立てが変わる

テーパ加工も、ノーズR補正なしだと削り残し・削りすぎが出やすい代表格です。基本はG41/G42でNCに任せるのが安全で、座標計算は「補正が使えない制約があるとき」や「検証のために理屈を揃えたいとき」に出番が来ます。

テーパのズレは大きく2パターンで見ています。ひとつは“角度は合っているのに基準径がズレる”パターン。もうひとつは“片側だけ当たりが変で、途中でうねる/当たりが変わる”パターン。前者はオフセット値や基準の取り方、後者はTIP・補正方向・スタートアップの入り方が怪しいことが多いです。ここ、気になりますよね。

補正量の式は「考え方の入口」として使う

テーパ角度をθとすると、補正量を三角関数で扱う考え方があります。現場で紹介される形の一例として、次のような式が出てくることがあります。

補正量の式(考え方の一例)

補正量 = ノーズR × (1 − tan(θ/2))

※角度の定義や基準軸の取り方で式の形は変わります。ここは「考え方の入口」として使ってください。

この式が言いたいのは「角度が変われば、必要な逃がし量も変わる」という直感です。45度面取りで近似的にノーズR/2を使うことがあっても、角度が浅いテーパほど近似は外れやすくなります。浅いテーパほど、計算・検証・測定の重要度が上がります。

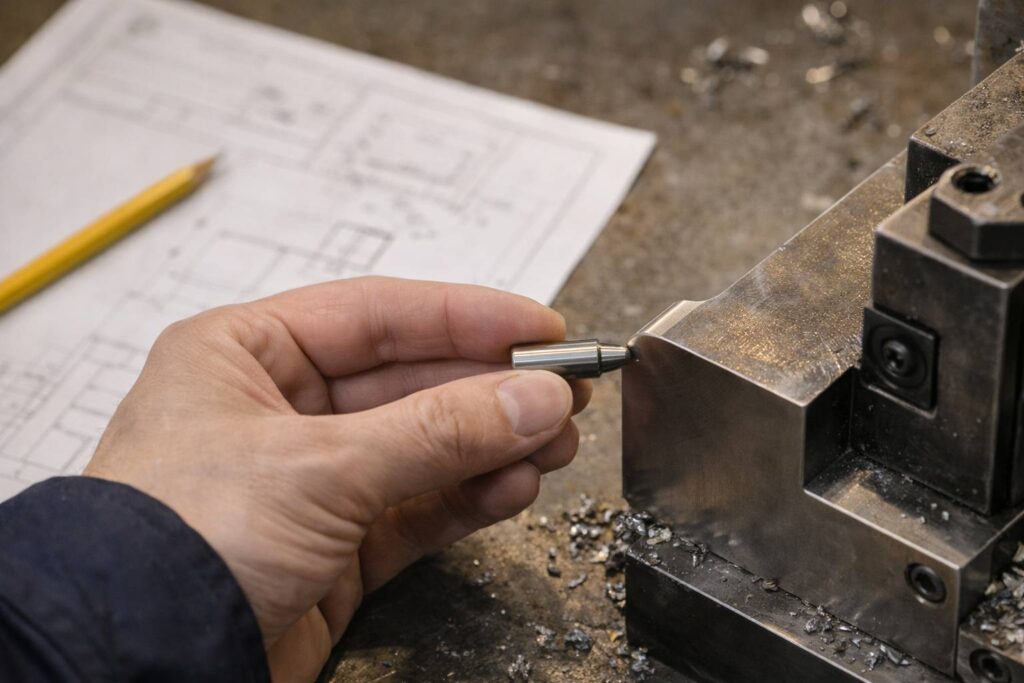

私が現場で重視するのは“理屈→試し→記録”

私が重視しているのは、式を信じ切るより「ズレる方向と量」を把握して、試し削り→測定→補正値をログ化で詰めることです。テーパは工具の当て方でズレる方向が変わるので、理屈だけで完結させるより、検証で確実に合わせる方が早いです。

ログ化のポイントは、テーパは「どこで測ったか」を必ず残すこと。Z位置が違うと径が変わるので、測定位置がズレるだけで補正値が変わって見えます。私は測定位置のZと測定径(X)をセットで記録します。これがあると、次に似た部品が来たときの立ち上がりが速くなります。

注意:テーパの補正は、測定方法(マイク、ピン、ゲージ、三次元)で結果が変わります。数値は一般的な目安として扱い、最終的な基準は図面要求と検査方法に合わせてください。最終的な判断は専門家にご相談ください。

NCプログラムGコード例

「入れ方」と「抜き方」で事故率が決まります

ノーズR補正を安全に使うコツは、G41/G42をワークに当たりながら入れないことです。スタートアップは必ず逃げた位置でやる。キャンセル(G40)もワークから離れてからやる。これだけで事故率がグッと下がります。ここ、ほんとに大事です。

基本の流れ

Gコード例(外径輪郭のイメージ)

(例:外径輪郭でG42を使うイメージ)

G00 X100.0 Z5.0 G42

G01 X50.0 Z0.0 F0.2

G01 Z-20.0 (…輪郭…)

G00 X120.0 Z10.0 G40例の読み方:どこで補正が乗って、どこで解除するか

この例は「G42を入れてから輪郭に入る」だけじゃなく、“補正が乗るための直線”を用意しているのがポイントです。制御は補正を適用するのに、一定の移動を必要とする場合があります。だから、ギリギリの位置でいきなりG42を入れるより、逃げから入って“補正を受け止める距離”を作る方が安全です。

キャンセルも同じで、加工中にいきなりG40すると、補正が外れた分だけ工具経路が変わってワークへ突っ込む可能性があります。なのでG40は必ず“ワークから離れた位置”で。これを守るだけで、かなり平和になります。

現場での最終確認:ドライランと単動

この例はあくまで「型」です。実機では干渉、刃物台、チャック、突き出し、クーラントの条件で安全距離が変わります。プログラム作成の確認手順やシミュレーションの組み立ては、切粉ラボ内のNCプログラム勉強の始め方と独学ロードマップでも「ミスを減らす順番」を整理しています。

注意:加工前の動作確認は必須です。単動、送りオーバーライド、空走を使い、工具がワーク・チャック・治具に当たらないことを必ず確認してください。安全のため、社内手順と設備の安全ルールを優先し、最終的な判断は専門家にご相談ください。

ノーズR補正計算式のまとめ

結論:ノーズR補正は「NCに任せる」が基本、必要時だけ計算で詰める

ノーズR補正計算式の本質は「刃先が丸いぶん、理想の輪郭と実際の切削点がズレる」問題をどう扱うかです。NCに任せるのか、手計算で座標へ織り込むのか。私のおすすめは、まずG41/G42でNCに任せて、どうしても必要な場面だけ凹R・凸R、面取り45度、テーパ加工の補正計算方法で追い込む運用です。

理由はシンプルで、NCの補正は“方向”と“量”が揃えば安定しやすいから。逆に手計算は、前提(図面の定義、検査位置、接線点、基準面)が一箇所でもズレると全体がズレやすいです。だからまずは「TIPとノーズRとG41/G42」が正しく運用できる状態を作って、必要に応じて計算で詰める。この順番が現場では強いかなと思います。

最後に、現場で迷わないチェックリスト

安全と品質のために(大事なお願い)

重要:この記事の数値や式は、あくまで一般的な目安として整理しています。NC装置の仕様、工具形状、図面の定義、社内ルールで最適解は変わります。正確な情報は各NC装置メーカーのマニュアルをご確認ください。安全のため、社内手順と設備の安全ルールを優先し、最終的な判断は専門家にご相談ください。

コメント