NCプログラムの勉強を始めたいけど、どこから手を付けるべきか迷いますよね。

金属加工の現場だと、NC旋盤やマシニングセンタで動くプログラムがそのまま品質と段取りに効いてくるので、なおさら不安が出やすいです。

さらに独学だと「これで合ってるのかな?」がずっと付きまといます。

この記事では、ncプログラムの独学でつまずきやすいポイントを避けつつ、GコードやMコードの基礎から、ncプログラムの作り方・書き方、勉強方法の組み立て方まで、現場目線で整理します。

講座や通信講座を使うべきか、シミュレーターでどう練習するかも含めて、あなたが次の一歩を決めやすい形にしていきます。

読むだけで終わらず、今日から手を動かせるように道筋を作るので、一緒に進めていきましょう。

- ncプログラム学習の最短ルート

- GコードとMコードの押さえどころ

- NC旋盤とマシニングの勉強法の違い

- 独学・OJT・講座の使い分け

金属加工のncプログラム勉強

ここでは、ncプログラムを「読める・書ける」状態に持っていくための土台を作ります。

用語の意味から、現場で事故やミスを減らす考え方まで、最初に押さえておくと後がかなり楽になります。

逆に言うと、ここがフワッとしてると、Gコードを覚えてもどこかで必ず詰まるんですよね。

NC工作機械とCNCの基礎

NCは数値制御、CNCはコンピュータ数値制御…と呼び方が違うだけで、やっていることは「機械に数値で指示して自動で動かす」です。

ここをちゃんと腹落ちさせると、Gコードや座標がただの暗記じゃなくなります。プログラムって聞くとPCのプログラミングを想像する人も多いけど、NCはもっと現場寄りで、工具とワークの位置関係を“数字と言葉”で書き起こすイメージが近いかなと思います。

僕の感覚だと、初心者が最初につまずくのは座標の考え方です。X・Z(旋盤)やX・Y・Z(マシニング)の方向が混ざると、一気に怖くなりますよね。

だから最初は、図面の寸法と機械の軸をセットで眺めて、どっち方向に動いたら刃物がワークに近づくのかだけでも言葉にしてみてください。

これだけで理解が一段上がります。

まずは「座標系の種類」を分けて覚える

現場で混乱が起きやすいのは、同じX・Zでも「どの基準でのX・Zなの?」が混ざるからです。ざっくりでもいいので、次の3つを分けると頭が整理されます。

初心者のうちは、プログラムを見て「X0って書いてある=ワークの中心だ!」みたいに即断しがちなんですが、実際はワーク座標の設定(例:G54など)と工具補正が絡んで“そう見えているだけ”のこともあります。

ここが分かってくると、トラブルの原因追いが一気に楽になりますよ。

現場メモ

ncプログラムは「コードを書く技術」でもありますが、実態は加工工程を言語化する技術です。先に工程が決まっていないと、プログラムはきれいに組めません。工程が曖昧だと、コードも曖昧になって、事故や手戻りの元になります。

「安全に確認する操作」を最初から習慣にする

ncプログラムの勉強は、知識より先に安全の習慣がめっちゃ大事です。

怖い話に聞こえるかもだけど、これって上達にも直結します。

というのも、安全な確認手順がある人ほど、トライ&エラーの回数を増やせるからです。

初心者のうちに固定したい確認ルール

このへんは機械や現場ルールで差があるので、正確な情報は公式サイトをご確認ください。不安がある場合は、最終的な判断は専門家にご相談ください。安全を守りながら試せる状態が作れると、勉強のスピードが上がるんですよね。

用語の最低ライン(ここから逃げない)

| ワーク座標 | 加工の原点を決める | 設定忘れで全ズレ |

| 工具補正 | 工具寸法の差を吸収 | 補正値ミスで干渉 |

| 早送り/切削送り | 移動/加工の速度 | 早送り区間が危険 |

| 絶対/増分 | 原点基準/現在地基準 | 混ぜると迷子 |

GコードとMコードの覚え方

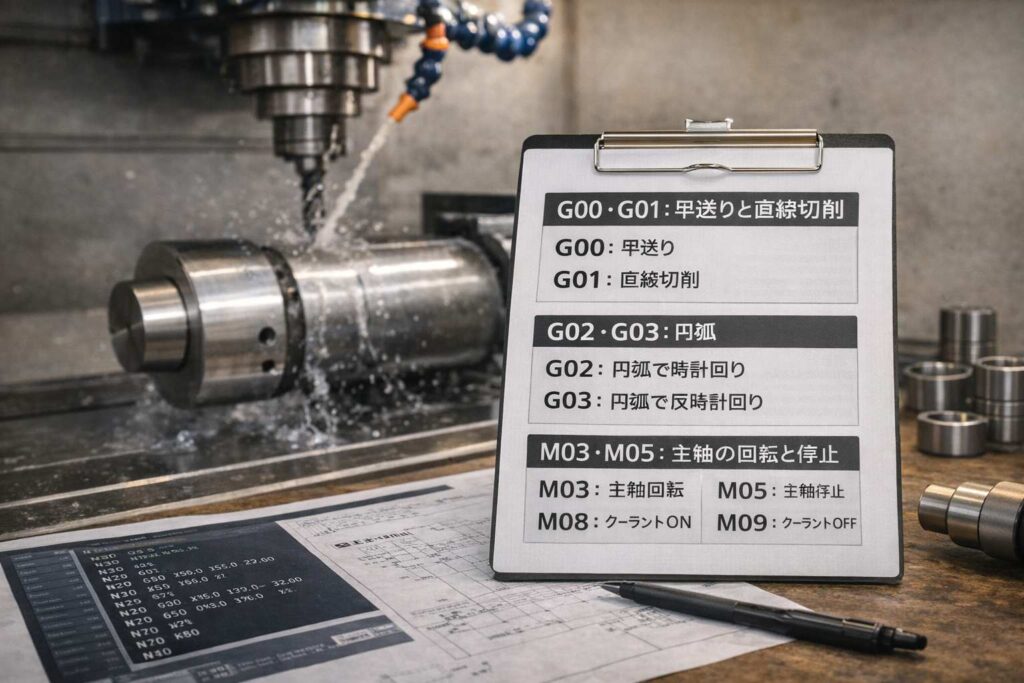

Gコードは「工具の動き」、Mコードは「機械の状態(主軸・クーラントなど)」と割り切るのが最短です。

いきなり全部覚えようとすると必ず詰まるので、まずは頻出の基本セットに絞ります。

ここ、気になりますよね。「コード多すぎ問題」は、誰でも一回は通ります。

最初に覚える優先順位

ここで大事なのは、暗記より動きのイメージです。

コードを見た瞬間に「工具がどっちへ、どう動くか」を思い浮かべる。これができるようになると、プログラムが読めるようになります。

逆に、意味が分からないまま暗記すると、現場でトラブルが出たときに復旧できません。

「モーダル」を意識すると読みやすくなる

初心者が見落としがちなのが、いわゆる“前の指令が残る”やつです。Gコードにはモーダル(状態が継続する)とワンショット(その行だけ)の考え方があって、これを知らないと「なんでこの行で急に動き方が変わったの?」って混乱します。

最初は難しく考えず、同じGコードが連続して書かれていない=前の指令が効いているかもくらいの感覚でOKです。

コード表は“自分専用”を作った方が早い

ネットに一覧は山ほどあります。

でも、全部載ってる表は初心者には逆に毒です。現場で使うコードは限られるので、自分の環境(旋盤なのか、マシニングなのか、メーカーは何か)に合わせて「よく使う20個」くらいの表を作るのが一番効きます。

作り方は簡単で、プログラムを1本読むたびに“出てきたコードだけ”追記していけばOK。

これだと、自然に頻出が濃くなっていきます。

| やること | おすすめの練習 | ねらい |

|---|---|---|

| コードを覚える | 短い例題を毎日1本 | 頻出コードの定着 |

| 動きを理解する | シミュレーターで軌跡を見る | 座標感覚の獲得 |

| ミスを減らす | 一行ずつ意味を口に出す | 読み違いの防止 |

旋盤とマシニングで「同じコードでも意味が違う」ことがある

ここは慎重にいきたいポイントです。

基本的なG00/G01や主軸Mコードは共通でも、補正やサイクル系、機械固有の拡張で違いが出ます。

だから僕は「まず共通の柱を固めて、次に自分の機械の取説で確認する」流れを推します。正確な情報は公式サイトをご確認ください。現場で動かすときは、最終的な判断は専門家にご相談ください。

よく見るコードを用途で分ける(例)

| カテゴリ | 例 | 覚え方のコツ |

|---|---|---|

| 移動 | G00/G01 | 早い/削るをセット |

| 形状 | G02/G03 | 時計/反時計で固定 |

| 主軸 | M03/M04/M05 | 回す/逆/止める |

| 補助 | M08/M09 | 冷やす/止める |

NC旋盤プログラムの書き方

NC旋盤のプログラムは、流れが見えると一気に楽になります。

僕は新人に教えるとき、まず「開始→安全位置→加工→退避→終了」の骨格だけ書いて、肉付けするやり方を勧めます。

旋盤って“回して削る”が明快なので、工程が整理できるとプログラムもスッと通ります。

逆に工程が曖昧だと、工具がどこから入ってどこで逃がすかがブレて、変な怖さが出ます。

まずは骨格を固定する

最初から凝った最適化は不要です。

安全側に倒した骨格で動きを確認し、徐々に手数を減らすのが現場では強いです。

プログラムは“綺麗さ”より“再現性と安全性”が優先だと思ってます。

特に一品物や試作が多い現場だと、速さより事故らないことの方が価値が高い場面も多いです。

(例:骨格のイメージ) 開始 安全位置へ 主軸ON・クーラントON 荒加工 仕上げ 退避 主軸OFF・クーラントOFF 終了書く前に「工程メモ」を作ると迷子にならない

旋盤でありがちなのが、いきなりコードを書き始めて途中で工程が増えて、どこをどう直すか分からなくなるパターンです。

だから最初に、紙でいいので工程メモを作ってください。

例えば「端面→外径荒→外径仕上→溝→面取り→穴あけ」みたいに、順番だけ固定する。これだけでプログラムの読みやすさが変わります。

ここ、地味だけど効きますよ。

工程メモに書いておくと強い項目

注意

プログラム例はあくまで考え方の枠組みです。実際に使えるコードや安全位置、干渉条件、工具補正の扱いは機械メーカーや現場ルールで変わります。正確な情報はメーカーの公式マニュアルをご確認ください。不安がある場合は、最終的な判断は専門家にご相談ください。

つまずきやすいポイント

旋盤で多いのは、工具補正や原点の取り違い、そして「符号(プラス・マイナス)」です。

ここは丸暗記より、加工物に対して刃物が外側にいるのか内側にいるのかを毎回言語化するとミスが減ります。

例えば、同じX方向の指定でも、刃物の位置・工具形状・加工箇所で危険度が変わります。だから「今どこにいるか」「次にどっちへ行くか」を、プログラムを読むときに必ず口に出す。これが本当に効きます。

| よくあるミス | 起きやすい場面 | 先に打つ対策 |

|---|---|---|

| 原点の取り違い | 段取り替え直後 | ワーク座標を指差し確認 |

| 符号ミス | 内径/外径を切り替えたとき | 刃物の位置を言語化 |

| 退避不足 | 次工具へ切替時 | 安全位置を固定で使う |

| 早送り突入 | 切削開始点の直前 | 切削直前は一段ゆっくり確認 |

マシニングセンタの作り方

マシニングセンタは、工具交換や座標系の扱いが入る分、初心者は「どこが危ないのか分からない」状態になりがちです。

だから僕は、最初に基準(原点)と補正(工具長)をセットで教えます。マシニングは“工具が変わる=刃先位置が変わる”ので、補正が理解できるかどうかで成長スピードが変わります。

覚える順番はこれでOK

マシニングは「長いプログラムを一気に書く」より、短い工程を積み上げるほうが上達が早いです。

例えば、外形を1周するだけの練習を作って、軌跡が読めるようになったら穴あけを足す。

この順番が安定します。最初からポケット加工や3D形状に入ると、どこで何が起きたか分からなくなるので、段階を踏むのがおすすめです。

工具交換が入ると「安全位置」がもっと重要になる

マシニングで事故が起きやすいのは、工具交換やZ高さの認識ミスが絡むところです。だから僕は、プログラムの中で“必ず戻る安全位置”を決めて、そこに一回戻してから次の工程へ入る癖を付けさせます。慣れてきたら短縮してもいいけど、最初は安全の型を持つ方が速いです。

初心者のうちに意識したい3つの型

マシニングのプログラムは「読む練習」が上達を加速する

書く練習も大事だけど、マシニングは読む練習の効果が大きいです。先輩のプログラムを読んで、「なぜここで退避してる?」「なぜこの順番で穴を開けてる?」をメモする。

これを続けると、加工工程の引き出しが増えます。工程設計は経験がものを言うけど、読めば経験を疑似的に借りられます。

| 作業 | 初心者の狙い | チェックポイント |

|---|---|---|

| 外形1周 | 座標と動きの一致 | G00→G01の切替位置 |

| 穴あけ | Z高さの感覚 | 安全Zと加工Z |

| 面取り | 仕上げのイメージ | 加工順序と送り |

注意

工具長補正やワーク座標の扱いは、制御装置や機械の仕様で手順が違います。ここを自己流で進めると危険です。正確な情報は公式サイトをご確認ください。不安がある場合は、最終的な判断は専門家にご相談ください。

手打ちと対話式の違い

手打ちはGコードを直接書くので、原理理解が進みやすい反面、最初は遅いです。

対話式は画面に沿って入力できるので早いけど、機械依存になりやすいです。

どっちが正解かというより、目的で使い分けるのが一番です。

あなたが「今ほしいのは基礎理解?それとも現場で動かすこと?」って考えると選びやすいですよ。

使い分けの目安

手打ちの強みは「復旧できる力」が付くこと

現場で本当に価値が出るのは、トラブルが起きたときの復旧力です。

例えば「思ったより削り代が残った」「干渉しそうな動きが出た」「工具が欠けた」みたいなとき、手打ちの理解がある人は、その場でプログラムを読み替えて直せます。

対話式だけだと、画面の項目は触れても、出力されたGコードの意味が追えずに止まりがちです。だから僕は、対話式を使う人にも、出てきたGコードを読めるところまで持っていくのを推してます。

対話式の強みは「最初の成功体験が早い」こと

初心者にとって、最初の成功体験はめちゃくちゃ大事です。対話式は、加工パターンが決まっている工程だと早いし、入力ミスも減ります。だから「まずは動かしてみたい」「現場で急ぎで回したい」なら対話式が助けになる場面は多いです。

ただし、対話式は機械ごとの癖が出やすいので、別の機械に乗り換えたときにゼロからになりやすい。そこは理解しておくといいかなと思います。

手打ち vs 対話式(ざっくり比較)

| 項目 | 手打ち | 対話式 |

|---|---|---|

| 理解の深さ | 深くなりやすい | 浅くなりやすい |

| 立ち上がり | 遅い | 早い |

| 機械変更への強さ | 比較的強い | 弱くなりやすい |

| トラブル対応 | 強くなりやすい | 読む力がないと弱い |

実務に強いncプログラム勉強

ここからは、現場で「使える」レベルに引き上げるパートです。独学の進め方、シミュレーターの使い方、講座の選び方まで、遠回りしにくい順序でまとめます。学んだ知識を実務に変えるには、アウトプットの設計が必要なんですよね。

CAD/CAMの学び方

CAD/CAMを使うと、複雑形状でもツールパスを組み立てやすくなります。

新人でも早めに形にできるのは確か。

ただし、ここで勘違いしやすいのが「CAMが出したから正しい」という思い込みです。

CAMは“設定した通りに”出力します。つまり、設定がズレていれば出力もズレます。

だから、CAMは魔法じゃなくて、設定と検証がセットの道具だと思うのが大事です。

実務で大事なのは、CAM出力をGコードとして読めること。最低限、早送り・切削・補正・主軸・クーラントあたりは追えるようにしておくと、トラブル対応が段違いに楽になります。

現場だと「ちょっとだけ逃がしたい」「ここだけ送り落としたい」みたいな微調整がよくありますが、Gコードが読めると対応が速いです。

最初に覚えるべきCAMのポイントは「加工戦略」

CAM操作ってボタンが多くて面食らいますよね。でも、最初は操作の全部を覚えるより、加工戦略(どう削るか)を先に押さえたほうが伸びます。

例えば、荒取りは工具負荷を一定にしたいのか、仕上げは面粗さを優先したいのか。ここが決まると、CAMの設定が“意味ある数値”になります。逆に、何となく設定すると、ツールパスが増えたり、無駄に時間が伸びたり、工具寿命が短くなったりします。

ポストプロセッサの重要性を知っておく

CAMから出るGコードは、機械に合わせて“翻訳”されます。その翻訳係がポストプロセッサです。ここが合ってないと、同じツールパスでもコードが変な形で出たりします。初心者のうちは自分で触らなくていいことも多いけど、「ポストが違うと出力が変わる」という事実だけは知っておくと、原因追いが早くなります。

注意

CAMの設定・ポスト・機械仕様が絡むと、正解は現場ごとに変わります。断定で進めるのは危険です。正確な情報は公式サイトをご確認ください。不安がある場合は、最終的な判断は専門家にご相談ください。

工具選定も一緒に伸ばすと効率いい

CAMの学習と並行して、切削工具の基本(エンドミル、ドリル、チップなど)を押さえると伸びが早いです。工具の全体像は切削工具の種類一覧を現場目線で解説にまとめています。

| CAM出力で見る場所 | チェックの狙い | よくある落とし穴 |

|---|---|---|

| ワーク座標指定 | 原点が合っているか | 別の座標系で加工 |

| 工具呼び出し | 工具番号・補正が合うか | 補正番号のズレ |

| 早送り区間 | 干渉がないか | 急な突入 |

| 送り・回転数 | 負荷や面粗さの妥当性 | 素材に対して過大 |

NCシミュレーターで練習

実機が触れない時期は、シミュレーターが本当に助けになります。

僕も新人には「まず画面で軌跡を見て、怖さを減らす」練習を勧めています。シミュレーターの価値は、正解を出すことより、間違いに早く気づけることなんですよね。

実機でやると一発アウトなミスも、画面なら安全に何回でも試せます。

シミュレーターの見方

特に早送りは事故の原因になりやすいので、早送り区間だけでも目で追って説明できる状態を目標にすると良いですよ。

僕は「早送りだけ赤ペンでマーキングして読む」みたいな練習もよくやらせます。加工は遅くても直せるけど、早送りの干渉は一瞬で起きるので、ここを重点的に見ていくのがコツです。

「できること」と「できないこと」を知ると迷わない

シミュレーターは万能ではありません。

例えば治具の形状、チャックの爪の張り出し、工具のホルダ干渉、現場独自の段取り…このへんは再現が難しいことがあります。だから、シミュレーターで見るのは主に「軌跡」「座標の整合」「工程の流れ」です。

干渉の最終判断は、現場ルールと実機の確認が必要です。ここは安全に直結するので、無理はしないでください。

なお、メーカーが提供するシミュレーション環境もあります。例えばFANUCのCNC GUIDEは、PC上でCNC相当の操作学習やプログラム確認ができるソフトとして案内されています(出典:FANUC『CNC GUIDE(CNC Simulator)』)。こういう一次情報は、学習ツールを選ぶときの安心材料になります。

関連:無料ツールを探しているなら

NC旋盤のプログラム作成やシミュレーションの無料アプリをまとめた記事もあります。実機前の確認環境を整えたい場合はnc旋盤プログラム無料アプリ徹底解説も参考になります。

安全について

シミュレーターは便利ですが、現場の治具・チャック・干渉条件まで完全に再現できるとは限りません。数値や動きの最終確認は、必ず職場の安全ルールに従ってください。条件や手順に不安がある場合は、最終的な判断は専門家にご相談ください。

僕がよく勧める練習メニュー

シミュレーター練習の型(初心者向け)

独学とOJTの進め方

独学は自由だけど、迷うと止まります。

OJTは実機が強いけど、教える人や環境に左右されます。だからおすすめは「独学で基礎→OJTで検証→独学で復習」の往復です。ここが回り出すと、伸び方が一気に変わります。

あなたも「独学だけだと不安」「OJTだけだと体系がない」って感じるかもですが、両方の弱点を埋めるイメージですね。

僕が推す独学ルーチン

- 毎日10分でGコードの短い例題を読む

- 週に1回、加工工程を紙に書いてからプログラム化

- シミュレーターで動きを確認し、ミスをノート化

これを回すと、理解が点から線になります。

特に「ミスをノート化」は効きます。

自分のクセが見えると、同じ事故を繰り返さなくなるんですよね。ノートに書く内容は立派じゃなくていいです。「G00のまま近づいてヒヤッとした」「原点の符号を逆にした」みたいに、自分が実際にやらかしそうなことを書くだけで、次からブレーキが掛かります。

OJTは「質問の仕方」で吸収量が変わる

OJTで伸びる人は、質問が具体的です。

例えば「このG01のあと、なぜG00でZを逃がしてるんですか?」みたいに、行番号や工程を指して聞く。

逆に「分かりません」だけだと、教える側もどこから説明すべきか迷います。だから、独学でプログラムを読んでおいて、疑問点に印を付けて持っていく。これが一番効率いいです。

30日で形にする学習プラン(目安)

| 期間 | やること | 到達イメージ |

|---|---|---|

| 1〜7日 | G00/G01/M03/M05中心に読む | 短いプログラムが読める |

| 8〜14日 | 例題を手で書く→シミュレーター | 座標と軌跡がつながる |

| 15〜21日 | 簡単な工程をメモ→プログラム化 | 工程からコードに落とせる |

| 22〜30日 | OJTで確認→修正→再現 | 現場で安全に試せる |

コスト感覚も一緒に持つと伸びる

プログラム改善が「時間短縮」や「段取り削減」に直結する感覚があると、学習のモチベも上がります。加工の単価感覚は旋盤加工料金の相場とコストの考え方が入り口になります。

講座や通信講座の選び方

講座や通信講座は、最初の道筋を作るのに向いています。特に未経験からだと、体系的に学べるメリットは大きいです。

ただし、選び方を間違えると「知識は増えたけど現場で動かせない」になりがち。ここ、めちゃくちゃ気になりますよね。時間とお金を使うなら、結果に繋げたいはずです。

選ぶときのチェック項目

この4つは外せません。特に「手で書く練習」があるかどうかは重要です。動画だけ見て分かった気になると、現場で“読めない・直せない”になりやすいです。書ける人は、読めます。読める人は、直せます。だから講座を選ぶなら、アウトプットが設計されているかを見てください。

費用は「相場」より「内容と目的」で決める

費用は内容で幅がありますが、あくまで一般的な目安として「数万円〜」になることもあります。

ここは断定したくないので、必ず最新の募集要項や公式情報を確認して決めてください。

大事なのは「あなたの現場に必要な内容か」です。例えば、旋盤中心の現場なのにマシニング中心の講座を取ると、遠回りになります。逆に、将来マシニングをやるなら先に触れておくのもアリ。目的を言語化してから選ぶと失敗しにくいです。

注意

講座の紹介文は魅力的に見えがちですが、「どこまでできるようになるのか」は人によって差が出ます。受講前に、教材サンプルやカリキュラム範囲、サポート条件を必ず確認してください。正確な情報は公式サイトをご確認ください。不安がある場合は、最終的な判断は専門家にご相談ください。

僕ならこう選ぶ(現場目線)

NCプログラム勉強まとめ

NCプログラムの勉強は、最初は難しく見えるけど、やることはシンプルです。

GコードとMコードの意味を押さえて、短い例題を作って、シミュレーターや現場で検証して、ミスを潰す。この反復が一番強いです。

いきなり全部を完璧にしようとすると詰まるので、まずは「安全に試せる」「短いプログラムを読める」の2点を目標にすると、スッと進みますよ。

もし迷ったら、今日やることを一つだけ決めましょう。例えば「G00とG01だけで動く短いプログラムを作る」。これでOKです。短いからこそ、一行ずつ意味を追えます。そして追えた分だけ、あなたの中で“動き”が繋がります。繋がったら次は、円弧(G02/G03)や穴あけ、工具交換…と足していけばいいです。

最後に、今日からできる最短アクション

安全と品質は最優先で、メーカーの公式マニュアルや職場のルールも必ず参照してください。不安が残るときは、最終的な判断は専門家にご相談ください。遠回りに見えるかもしれないけど、安全に試行回数を増やせる人が、結局一番伸びます。あなたのncプログラム勉強が、現場でちゃんと力になるように、ここから積み上げていきましょう。

コメント