切粉ラボ運営者のMakaです。複合加工機って、名前は聞くけど「結局なにができるの?」「ターニングセンタや複合旋盤と同じ?」「マシニングセンタや5軸加工機との違いは?」みたいに、最初はモヤっとしますよね。

さらに導入を考える段階だと、工程集約やワンチャッキングで本当に段取りが減るのか、ATCや多軸制御で現場が回るのか、価格や相場はどれくらいか、中古はアリなのか、補助金の対象になるのか、メンテナンス負荷やプログラミング難易度はどうか…気になる点が一気に増えます。

この記事では、複合加工機の基本から、NC旋盤との関係、メリットとデメリット、導入判断のコツまで、初心者でも比較しやすい形に整理します。あなたの現場や経営判断に合うかどうか、一緒に見極めていきましょう。

複合加工機とは何かとメリットデメリット

ここでは「複合加工機って結局なに?」を、仕組み・種類・周辺機械との違いまでまとめて押さえます。用語の迷いが減ると、導入検討も教育もグッと楽になりますよ。

多軸制御とATCの仕組み

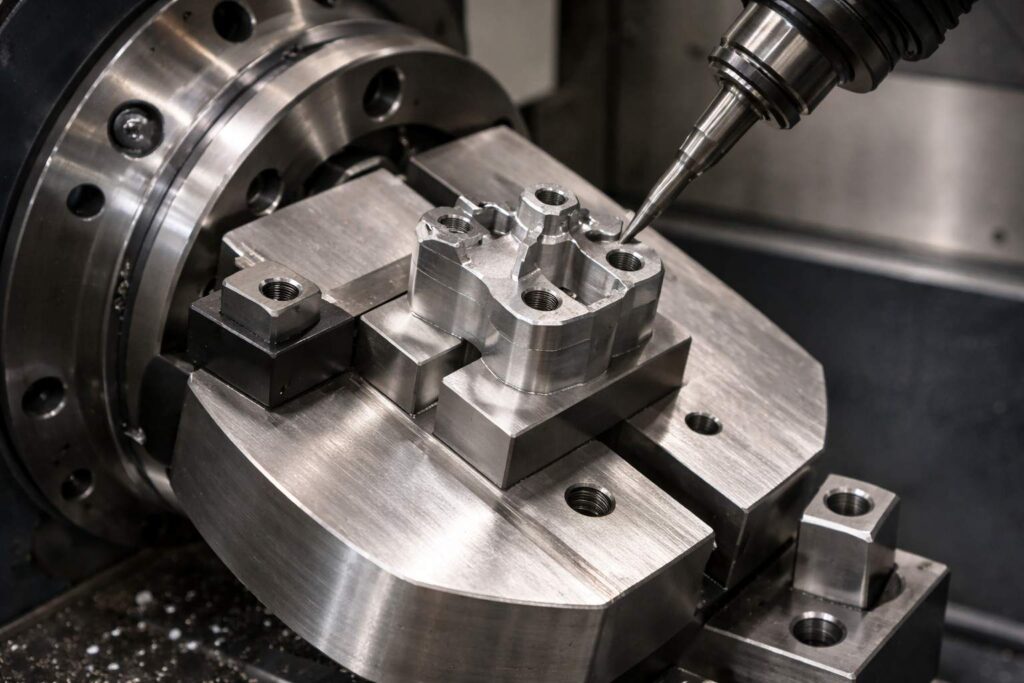

複合加工機の核は、多軸制御とATC(自動工具交換)です。ざっくり言うと、旋削(ワークを回して削る)とミーリング(工具を回して削る)を、同じ機械の中でつないでいきます。ここ、気になりますよね。だって「結局1台でどこまで完結するの?」が導入判断の中心になるからです。

多軸制御で何がうれしい?

軸構成は機種で違いますが、よくあるイメージはX・Y・Zの直線移動に、C軸(主軸割出し)やB軸(工具側の旋回)などが加わる形です。複合機はこの「姿勢を変えられる自由度」が強くて、ワークの向きを変えずに多面加工へ移れるのが大きい。段取り替えが少ないほど、位置ズレの芽を摘めます。

さらに、複合機にはサブスピンドル(第2主軸)が付くタイプもあります。これはワークの反対側を掴み替えて、表→裏まで同じ機械で仕上げるための仕組み。搬送と持ち替えが減るので、量はそこまで多くないけど工程が多い部品だと特に効きます。

豆知識:「多軸=なんでもできる」と思われがちですが、実務では干渉と工具到達性が勝負です。軸が増えるほど逃げ道は増える一方、動きの組み合わせも増えてチェックが必須になります。

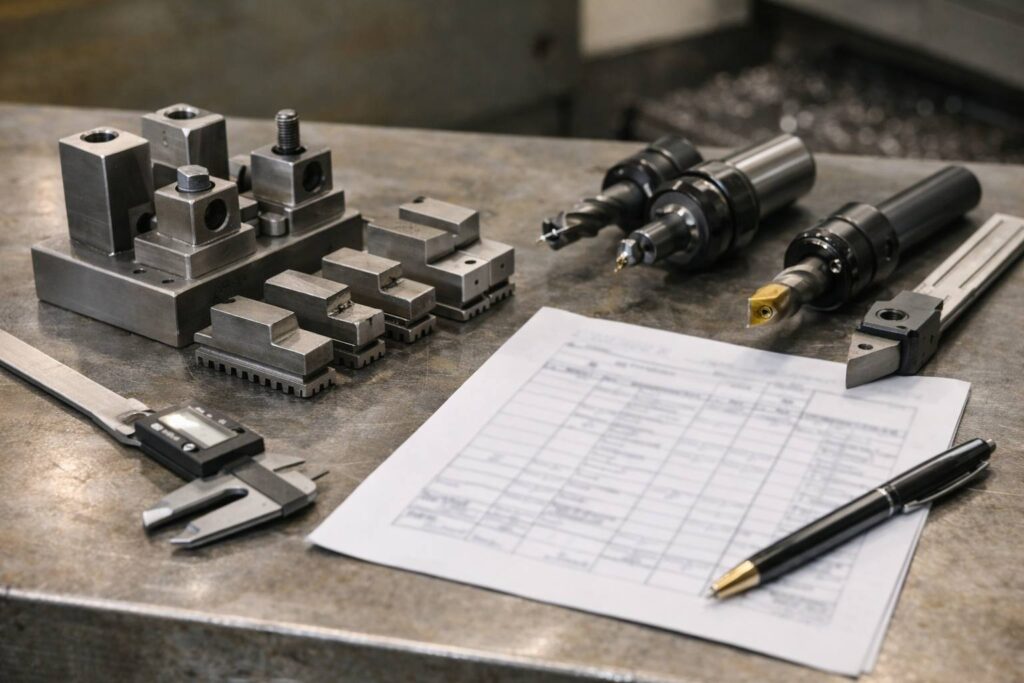

ATCと工具管理が“工程集約”の土台

ATCは工具を自動で交換してくれる装置ですが、複合加工機では「交換できる」だけじゃ足りません。工程を集約するってことは、旋削バイト、ドリル、エンドミル、タップ、面取り、仕上げ工具など、工具の種類も本数も増えがちです。だから、工具長の管理、工具摩耗の見立て、折損検知、工具番号のルールが整っていないと、せっかくの自動化が逆に不安定になります。

現場でありがちなのが、「工具は入れてあるけど、段取りごとに呼び出し順がバラバラ」「同じ工具でも突き出し量が違って補正が崩れる」みたいなケース。複合機は工程が長くつながるので、小さなズレが最後に大きく効きます。

ポイント:複合加工機を回す上での“最初の設計”は、加工条件よりも段取りと工具ルールだったりします。工具管理が整うほど、工程集約のメリットが安定して出るんですよ。

切粉・クーラント・排出が地味に重要

複合機は一度掴んだら長時間加工し続けることが多いので、切粉が溜まるとトラブルが一気に出ます。切粉噛みで面粗度が荒れたり、ワークが傷ついたり、最悪はチャック部に噛んで把持不良になることも。クーラントの流れ、ノズル位置、チップコンベアの能力、切粉の材質(SUS系やアルミなど)まで含めて、運用を想定しておくのが大事です。

とはいえ、万能に見えても「工具が届かない」「干渉する」「切粉排出が厳しい」みたいな落とし穴はあります。機械仕様だけでなく、加工する形状や段取りの流れまで一緒に考えるのが大事です。

ターニングセンタ複合旋盤

「ターニングセンタ」と「複合旋盤」は、現場ではほぼ同じ文脈で使われることが多いです。つまり、NC旋盤をベースにミーリング機能(回転工具)を足した複合機ですね。検索しているあなたも、ここが一番混乱しやすいところかも。言葉の整理ができると、比較検討が一気にラクになります。

得意な部品と“ハマる工程”

得意なのは、シャフト系や円筒主体の部品。外径・内径・端面を旋削で作りつつ、側面の穴あけ、キー溝、ねじ、平面加工などを同一把持で進められます。ここで効いてくるのがワンチャッキングです。基準が一貫するので、同心度や直角度が出しやすいんですよ。

ポイント:ターニングセンタ系の強みは、同心度・直角度を守りやすいこと。持ち替えが増えるほど同心ズレは起きやすいので、同一把持で完結できる価値は大きいです。

現場でよくある構成:Y軸・サブ主軸・刃物台

ターニングセンタでも、仕様はピンキリです。回転工具が付いているだけのタイプもあれば、Y軸搭載で偏芯穴や側面加工の自由度が高いタイプ、サブ主軸で裏面まで完結できるタイプもあります。さらに、刃物台(タレット)+ATCのハイブリッド構成など、工具交換の考え方も機種で違います。

豆知識:「回転工具が付いている=何でもできる」ではなく、Y軸があるかでできる加工がガラッと変わることが多いです。偏芯加工や側面の自由度が要確認ポイント。

注意点:角物・薄肉・把持が難しいワーク

一方で、角物主体の部品は治具や把持が難しくなりがち。チャックで掴む時点で基準が作りにくかったり、薄肉だと把持変形が出たりします。ここはマシニングベースの複合機や5軸の方がハマるケースもあります。だからこそ、ターニングセンタを選ぶなら「うちの部品の基準は円筒で作れるか?」を最初に確認するとブレません。

マシニングセンタとの違い

マシニングセンタは、フライス加工(転削)を主役にした工作機械です。ワークを固定し、回転する工具を動かして削る。これが基本形。複合加工機はここに「ワークを回す(旋削)」要素が入ってきます。つまり、切削の自由度と工程のつながりの考え方が違うんですよ。

違いを“現場の動き”で見る

マシニングは、治具でワークを固定して、上面・側面・斜め面…を加工していくのが得意です。対して複合加工機は、旋削で円筒基準を作りながら、必要な面をミーリングで起こしていく流れが作りやすい。たとえば「外径基準が大事」「同心度が効く」部品なら複合機が気持ちよくハマります。

| 項目 | 複合加工機 | マシニングセンタ |

|---|---|---|

| 主役の加工 | 旋削+ミーリングを統合 | ミーリング中心 |

| 工程集約 | 得意(同一把持で完結しやすい) | 工程は分かれやすい |

| 得意な部品 | 円筒主体〜複雑形状まで幅広い | 角物・プレート・形状加工 |

| 注意点 | 干渉・切粉処理・段取り設計 | 治具設計・多面加工の段取り |

プログラムと段取りの“作り方”が違う

整理すると、マシニングセンタ=切削の自由度が高い、複合加工機=工程を1台にまとめやすい、この違いが大きいかなと思います。マシニングは「治具で姿勢を作る」ことが多く、複合機は「軸と主軸割出しで姿勢を作る」ことが多い。だから、複合機は治具が減る一方、干渉管理や工具到達性の検討が増えます。

要点:どっちが上、ではなく段取りの作り方が違うだけです。あなたの現場で「治具を作る力が強いか」「プログラムと干渉管理が得意か」で、向き不向きが変わります。

マシニングの基礎や現場でつまずきやすいポイントは、切粉ラボでも別記事で深掘りしています。理解が進むと、複合機との使い分けもクリアになりますよ。マシニングセンタが難しい理由と上達のコツ

5軸加工機との違い

5軸加工機は、工具やテーブルを傾けたり回したりして、3軸では難しい姿勢で加工できる機械です。複雑な曲面や深いポケット形状などで強い一方、基本はミーリング系の領域が中心になります。つまり、5軸は「姿勢自由度で勝つ」機械、複合加工機は「工程をつなげて勝つ」機械、という整理をすると理解しやすいです。

どんなときに5軸が強い?

たとえば、金型部品のような複雑な3D形状、深いリブ、アンダーカットに近い姿勢が必要な加工。こういうのは5軸の真骨頂です。工具を傾けることで、短い工具で届かせて剛性を保ったり、干渉を避けたりできます。面のつながりも滑らかに出しやすいので、仕上げ品質が効く部品で強いんですよ。

複合加工機が強いのは“旋削を絡めた工程設計”

複合加工機は、旋削を絡めて工程をつなげられるのが魅力。たとえば、円筒基準を旋削で作ってから、側面や斜め穴をミーリングで仕上げる、みたいな流れが自然に組めます。円筒基準があると検査もしやすいし、工程内での基準ブレも減ります。

豆知識:高級な複合加工機だと「5軸複合」と呼ばれる構成もあります。つまり、5軸の姿勢自由度と工程集約の両取り。ただしその分、干渉管理と段取り設計の難易度は上がりやすいです。

迷ったときの考え方

迷ったときは、こう考えると整理しやすいです。曲面・姿勢が難しいなら5軸寄り。円筒基準が効いて工程が多いなら複合機寄り。もちろん部品次第なので、最後は実ワークでの工程設計(加工順・把持・工具到達・検査)を紙に起こすのが一番確実です。

NC旋盤と工程集約の考え方

NC旋盤は、円筒を速く正確に作るのが得意です。複合加工機の導入を考えるときは、「NC旋盤で済む加工なのか」「工程集約した方が得なのか」を先に切り分けると迷いにくいです。ここ、導入の成否を分ける大事ポイントです。

工程集約の価値は“現場のムダ”を減らすこと

工程集約の価値は、単に機械を1台にすることではなく、段取り回数・搬送・検査の中間点を減らして、品質とリードタイムをまとめて改善することにあります。中間工程が減ると、仕掛品(WIP)も減ります。WIPが減ると、置き場、探し物、取り違え、保管キズみたいな“地味な事故”も減る。これが現場では効くんですよ。

ポイント:工程集約の評価は、加工時間だけでなく段取り・搬送・中間検査・仕掛在庫まで含めて見てください。「工場の流れ」が良くなるかが本質です。

量産で専用機が勝つケースもある

逆に言うと、工程が単純でライン化が効く量産なら、専用機の方が勝つこともあります。複合機は1台で順番に加工する性質上、並列化しにくい面があります。だから「月産何万個」みたいな領域は、専用機を並べた方がタクトで勝つことがある。ここを無視して“高機能だから正解”と飛びつくと、投資が苦しくなります。

まずは役割分担を整理する

旋盤・フライス・穴あけの基本的な役割分担が曖昧な場合は、まずここを整理しておくのが近道です。加工の言葉が揃うと、現場と経営で会話が噛み合いますよ。旋盤・フライス盤・ボール盤の違い完全ガイド

複合加工機とは?メリットデメリットで導入判断

ここからは、導入検討や比較検討で一番知りたい「メリット・デメリット」を、現場と経営の両方の目線で整理します。良いところだけでなく、ハマりどころも含めて判断材料にしてください。

メリットは工程集約で段取り削減

複合加工機の王道メリットは、工程集約です。ワークを一度セットしたら、旋削→穴あけ→ミーリング→ねじ加工…と流れで進められる。これが効くのは、段取り替えのたびに起きがちな「取り付け誤差」を減らせるからです。段取りって、実は“時間”以上に“リスク”が乗ってるんですよね。

段取り削減は「時間」だけじゃない

段取り削減は、タクト短縮だけじゃなく、不良の発生源を減らす効果が出ます。中間工程が減ると、測定・仕分け・保管・搬送も減り、地味に効いてきます。たとえば、工程間での取り違え、裏表間違い、検査漏れ、保管キズ。こういうの、忙しい現場ほど起きやすい。複合機で工程がつながると、そもそも“事故の場所”が減ります。

要点:工程集約の評価は「加工時間」だけで見ないのがコツです。段取り時間、搬送、検査、仕掛在庫、段取りミスのリスクまで含めて見ると、投資対効果が見えやすいです。

工程設計で差が出る:順番・基準・検査

複合機は工程が長いので、加工順の設計が超重要です。たとえば「基準になる外径を先に作る」「検査基準をどこで作るか」「仕上げ面をいつ削るか」。この順番がズレると、変形や取り代不足で詰みます。だから、導入時は「どの工程を複合機へ寄せるか」を、現場の経験者と一緒に設計するのがおすすめです。

小さな成功パターンから広げる

いきなり全製品を複合機に寄せるのは危ないです。まずは工程集約の効果が出やすい部品(工程が多い、同心度が効く、段取りが多い)から始めて、治具・工具・プログラムの標準化を作る。ここが回ると、次の部品へ横展開しやすくなります。

メリットは省人化と省スペース

複数台の専用機を並べて回している現場ほど、複合加工機の省人化は刺さります。段取り・工具交換・工程間の移動がまとまるので、オペレーターが付きっきりになりにくい。結果として、少人数でも回せる体制に寄せやすくなります。人手不足、ここ気になりますよね。

省人化は「作業者ゼロ」じゃなく「負荷の平準化」

省人化っていうと無人運転を想像しがちですが、現実は「人の負荷を平準化する」が近いです。段取り替えが少ないと、忙しい時間帯の山が小さくなります。機械を止めずに回しやすくなるので、結果としてOEE(設備総合効率)も上げやすい。もちろん、工具寿命や切粉処理、検査タイミングを整えないと逆に止まります。

一次情報の参考:日本の就業・失業の動向は公的統計で確認できます。現場の人手計画を考えるときの“背景データ”として押さえておくと安心です。(出典:総務省統計局「労働力調査」)

省スペースはレイアウトの自由度を生む

省スペースも同様で、機械台数が減ればレイアウトが簡素になります。動線が短くなると、段取りの時間だけでなく、運搬ミスや置き間違いも減ります。工場が手狭なときは、これが意外と効きますよ。さらに、空いたスペースを検査エリアに回したり、材料置き場を整理したり、5Sを回しやすくなるのも地味に大きいです。

注意:省人化は“教育と標準化”がセット

ただし、省人化を狙うなら、プログラム・工具・段取りの標準化が不可欠です。属人的に回していると、担当者が休んだ瞬間に止まる。複合機は工程が長い分、その影響も大きいです。

導入初期は「作業標準」「工具交換ルール」「異常時の判断基準」をセットで作るのがおすすめです。

メリットはワンチャッキング精度

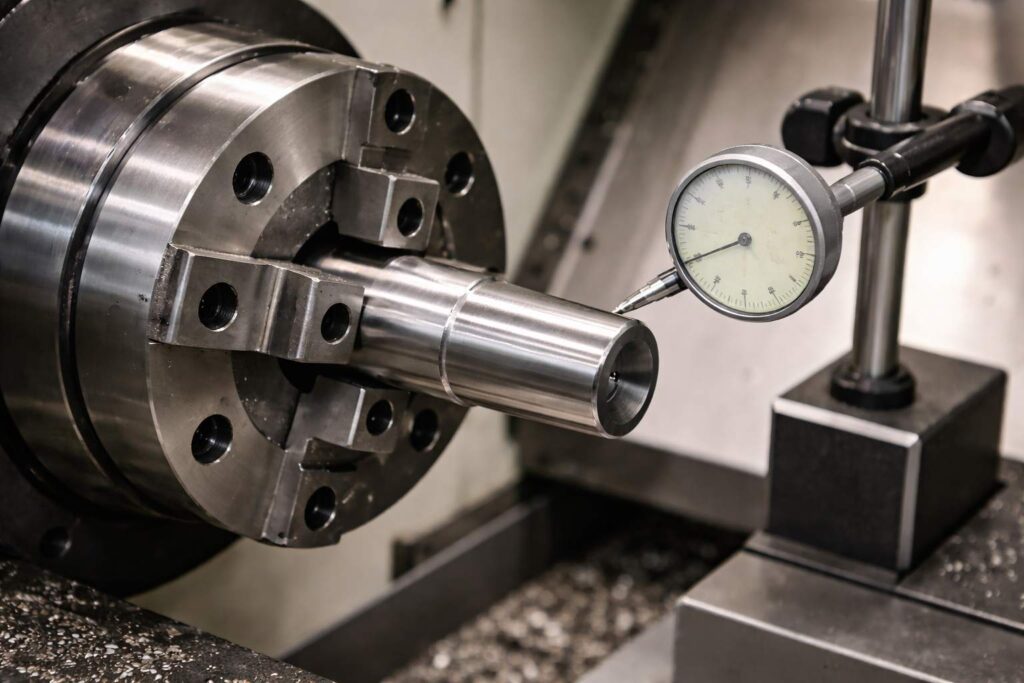

ワンチャッキングの価値は、精度の「足し算」を止められることです。工程ごとにワークを付け替えると、どうしても芯ズレや基準ズレが積み上がります。複合加工機は、同一把持で最後まで行ける工程を増やせるので、同心度・位置度・直角度あたりが安定しやすいです。ここ、品質で悩んでいる人ほど刺さると思います。

基準がブレない=検査が楽になる

ワンチャッキングだと、基準が一貫するので検査も楽になります。中間工程が減ると「どの工程でズレた?」が追いやすいし、工程内測定(プローブや測定子)を使うと、加工中に補正をかける運用もできます。もちろん測定系は誤差や温度の影響もあるので、過信は禁物です。

ポイント:ワンチャッキング=精度が出るは本当ですが、前提として「把持が安定している」が必要です。チャック圧、爪形状、掴み代、薄肉変形は必ず検討してください。

把持で失敗しやすいパターン

失敗しやすいのは、薄肉リング、肉抜きの多いワーク、長尺シャフト、熱で伸びやすい材(アルミなど)。把持で変形して、加工中は良いけど外したら戻って寸法が狂う、というやつです。複合機は工程がつながる分、前工程の歪みを抱えたまま次へ行ってしまうこともあります。だから、荒加工→応力抜き→仕上げの順序や、掴み替えポイントの設計が重要になります。

実務で効く対策:爪・治具・加工順

対策としては、ソフトジョーで爪形状を合わせる、掴み代を確保する、支持点(心押し・振れ止め)を使う、荒取りを均等にする、仕上げは熱が落ち着いてから入る、など。複合機は自由度がある分、こういう“段取り工夫”が効きやすいです。ここを詰めると、ワンチャッキングのメリットが本当に出ます。

導入コスト価格相場と中古補助金

一番シビアなのがここ。複合加工機は高機能な分、導入コストが上がりやすいです。価格相場は機種・サイズ・軸構成・オプションで大きく変わるので、数字はあくまで一般的な目安として捉えてください。設備投資は会社の体力に直結するので、慎重にいきましょう。

本体価格より“周辺費用”が効く

新品は数千万円クラスになりやすく、中古は年式・状態・サポート範囲で幅が出ます。ただ、実務で痛いのは周辺費用です。治具、工具、ツーリング一式、搬入据付、電源、エア、CAD/CAM、教育コスト。これが積み上がると「本体は買えたけど回せない」状態になります。

目安の考え方:本体価格に加えて、周辺費が上乗せで発生します。特に複合機は工具点数が増えがちなので、初期の工具セットアップ費は見積もりに入れておくのが安全です。

| 項目 | ざっくり目安 | 見落としやすい点 |

|---|---|---|

| 新品導入 | 6千万円~(仕様による) | オプションで大きく増える |

| 中古導入 | 数千万円〜(幅が大きい) | 精度保証・保守体制の確認 |

| 周辺費用 | 本体に上乗せで発生 | 工具・治具・教育が効く |

| 補助金 | 制度と要件で変動 | 申請準備と運用条件 |

中古は“安い”より“回る”で選ぶ

中古は初期投資を抑えられる可能性がありますが、怖いのは精度と保守です。特に複合機は機構が複雑なので、稼働履歴や修理履歴、メーカーサポートの有無、消耗品の入手性を確認したいところです。購入時は、測定データの提出や立会い確認ができると安心です。

補助金は条件で変わるので要確認

補助金は、条件次第で使える場合がありますが、制度の要件や公募状況で変わります。正確な情報は公式サイトをご確認ください。また資金計画や税務・会計処理も絡むので、最終的な判断は専門家にご相談ください。ここは断定しないで、事実確認を前提に動くのが安全です。

デメリット大量生産とメンテナンスとプログラミング

複合加工機は良いことだらけに見えますが、ハマりどころもはっきりしています。代表はこの3つです。導入前にここを腹落ちさせておくと、「買ったのに回らない」を避けやすいです。

大量生産で不利になる理由

量産では、工程を分割して専用機を並列に回した方が、タクトを稼げることが多いです。複合機は一台で順番に加工する性質上、並列化しにくい。つまり、数量が大きいほど「工程分割の強さ」が効いてきます。もちろん、複合機を複数台入れてライン化する手もありますが、投資が跳ね上がります。

メンテナンスは“止まったときの影響”が大きい

複合機は工程が集約されている分、止まると代替が効きにくいです。だから、予防保全(定期点検・給脂・クーラント管理・切粉清掃)は必須。保守契約や、メーカーの対応スピードも含めて検討すると安心です。安全面も重要で、切粉詰まりや飛散、ワーク飛びは重大事故につながる可能性があるので、運用ルールを作ってください。

プログラミングは“加工”だけじゃない

特にプログラミングは「Gコードが書ける」だけでは足りません。工程の組み立て、工具の並び、加工順、干渉チェック、測定と補正、工具寿命の見立て、異常時の復帰…全部つながっています。CAMを使う場合でも、ポストや出力ルール、干渉回避の考え方は必要です。ここは教育と仕組み化で差が出ます。

ポイント:複合機は「工程設計+プログラム+工具管理」がワンセットです。どれか一つ欠けると、稼働が不安定になりやすいですよ。

プログラム学習の進め方は、切粉ラボでもロードマップ形式でまとめています。現場の立ち上げ前に、最低限の共通言語を揃えるのに役立つはずです。NCプログラム勉強の始め方と独学ロードマップ

複合加工機とは何かメリットデメリット総まとめ

複合加工機とは、旋削とミーリングなど複数工程を1台にまとめ、工程集約で段取りを減らしながら品質とリードタイムを狙う機械です。メリットは、工程集約による段取り削減、省人化・省スペース、ワンチャッキングによる精度安定。デメリットは、導入コストの重さ、大量生産での不利、メンテナンスとプログラミング難易度の高さです。

導入判断のチェックリスト

導入判断は「機械がすごいか」ではなく、これから加工する部品の製品・数量・工程のボトルネックに刺さるかで決まります。まずは現状の工程を棚卸しして、段取り回数・搬送・中間検査・不良の出どころを見える化すると、複合加工機の価値がはっきりしますよ。ここが見えると、社内説明もしやすいです。

価格や補助金、運用条件は状況で変わります。正確な情報は公式サイトをご確認ください。また設備投資や安全運用は影響が大きいので、最終的な判断は専門家にご相談ください。切粉ラボとしては、あなたの現場がムリなく回る選択肢を増やすのが一番だと思っています。

コメント