旋盤バイトの種類と用途って、整理しようとすると意外とややこしいですよね。外径バイトは分かるけど、右勝手と左勝手の違いは?中ぐりバイトでビビリが出るのはなぜ?突っ切りバイトと溝入れ加工は何が違う?ねじ切りバイトのピッチ設定ってどう考える?…みたいに、現場でつまずきポイントが一気に出てきます。

この記事では、剣バイトや片刃バイト、成形バイトといった形状の話から、チップバイトとスローアウェイの考え方、さらに超硬・サーメット・CBN・ダイヤといった材質の選び分けまで、旋盤バイトの種類と用途を一つの地図にまとめます。すくい角や逃げ角、切込み角、ノーズRの感覚も絡めながら、あなたの加工内容に合う選び方まで持っていきます。

【切粉ラボ】マスコットキャラクターのキリコンです。

読んだあとに「次の段取りで何を選べばいいか」がスッと決まる状態を目指していきましょう。

旋盤バイトの種類と用途の基礎

まずは「どの加工に、どのバイトが当たり前なのか」を体に入れます。ここが固まると工具選びの迷いが一気に減りますよ。逆にここが曖昧だと、条件をいじっても安定しにくいので、順番としては先に“地図”を作るのが近道かなと思います。

右勝手 左勝手の外径バイト

外径バイトは、旋盤バイトの中でいちばん登場回数が多い基本工具です。外径旋削、段削り、端面削り、面取りまで、外側に刃が届く加工のほとんどを担当します。だからこそ「勝手」と「当て方」をミスると、仕上がりも工具寿命も全部ズレます。ここ、気になりますよね。

最初に押さえたいのが右勝手・左勝手です。ざっくり言うと「どっち方向に送って削れる形か」。一般的な正転で、バイトを右から左へ送る場面が多いので、現場では右勝手が主役になりがちです。ただ、段取りによっては逆送りも普通に出てくるので、右勝手だけで押し切ろうとすると無理が出ます。

見分けのコツ

チップのコーナー(先端)が、工具を構えたときに「送り方向側」に向くのが、その勝手のバイトです。迷ったら、送り方向と刃先の向きをセットで見るのが早いです。さらに確実にしたいなら、実際の切削方向(送り)を指でなぞって、刃先が“切り込む側”に立っているかを確認するとミスが減ります。

勝手を間違えると、削れるはずのところで刃が当たらなかったり、無理な当たり方になって欠けやすくなります。まずは送り方向と勝手の一致を確認するクセをつけると安定します。特にチップバイトはホルダ形状が固定なので、勝手の選択ミスがそのまま姿勢ミスになりやすいです。

バイトの刃先を自分の方に向け、上から見たときシャンクの右側に刃先があれば右勝手、左側にあれば左勝手になります。

外径バイトで最初に見るポイント

右勝手・左勝手の使い分けが効く場面

たとえば段付き形状で、肩の立ち上がり側に向かって削るとき。勝手が合っていないと、肩に近づくほどホルダが干渉したり、刃先が逃げたりします。逆に勝手が合っていると、肩のギリギリまで姿勢が作れて、寸法も面も安定しやすいです。

もうひとつは端面削り。端面は、外径から中心に向かって削るのか、中心から外径に抜けるのかで、チップの当たり方が変わります。切りくずの逃げやすさも変わるので、「勝手」と「送り方向」と「切りくず排出」がセットで効いてきます。

現場でよくある“勝手の勘違い”

チップの向きだけ見て判断して、ホルダの逃げや干渉を見落とすケースが多いです。特に小径段加工やチャック際では、刃先が当たっていてもホルダが先に当たりそう、みたいな事故が起きがちです。安全第一で、空送りで干渉チェックは必ずやってください。

ノーズRをどう扱うかは、NC旋盤だと補正(刃先R補正)とも絡みます。プログラム運用まで含めて詰めたいなら、切粉ラボのノーズR補正の計算式を現場で迷わず使うコツも合わせてどうぞ。

中ぐりバイトのビビリ対策

中ぐりバイト(ボーリングバー)は、穴の内側を削る専用工具です。内径加工は外径よりも工具が細長くなりやすく、ビビリ(振動)が出やすいのが難所です。しかも内径は音がこもるので、ビビリの兆候に気づくのが遅れがち。気づいたときには面が荒れて寸法も飛んでる、ってよくあります。

ビビリの正体は「工具剛性の不足」と「切削抵抗の変動」の合わせ技になりがちです。特に内径は、突き出しが伸びるほど一気に不利になります。感覚としては、突き出しが少し伸びただけで、条件を同じにすると急に暴れ出すことがあるんですよ。

ビビリを増やす典型パターン

中ぐりで安定させる実務の打ち手

僕が現場で優先する順番はシンプルです。ビビリは“気合い”で止まりません。原因を潰すほうが速いです。

鋼製シャンクの場合は突き出し長さ(L)がバー径(D)の3倍以内が推奨されます。それを超える場合は、超硬シャンク(5〜7倍まで)や防振機構付きバーの検討が必要です。

ビビリを“観察”して切るポイント

ビビリは、ただうるさいだけじゃなくて、原因のヒントが出ます。たとえば一定周期で「ワンワン」鳴るなら、剛性や共振が絡んでいる可能性が高いです。逆に、切りくずが詰まった瞬間だけ「ガガッ」と荒れるなら、排出が原因かもしれません。音・切りくず・面の筋の出方をセットで見ると、手当ての方向がズレにくいです。

中ぐりのトラブルと対策(よくある組み合わせ)

| 症状 | よくある原因 | まずやる対策 | 次の一手 |

|---|---|---|---|

| 面が周期的に波打つ | 突き出し過多・共振 | 突き出し短縮 | バー径アップ、条件を軽く |

| 寸法が安定しない | たわみ・摩耗進行 | 切込みを分ける | 仕上げチップへ、測定頻度増 |

| 切りくずが詰まる | ブレーカ不適・油不足 | 排出改善 | 条件変更、工具姿勢見直し |

| 刃先欠けが出る | 断続・食い込み | 条件を安全側へ | 材種変更、当て方修正 |

条件の数値は機械・材質・工具で変わるので、あくまで一般的な目安の話になります。最終条件は工具メーカーや機械メーカーの推奨を確認しつつ、現場の安全側で合わせてください。もし生産ラインで品質リスクが大きいなら、最終的な判断は責任者や加工の専門家に相談するのが安心です。

突っ切りバイトと溝入れ加工

突っ切りバイトは、材料を切り離す「分断」の主役。溝入れ加工は、外周や内径に溝を作る加工です。工具が似ているので混同しやすいですが、狙いが違います。突っ切りは“最後に部品を解放する工程”、溝入れは“形状・機能を作る工程”。同じ刃幅でも、運用はけっこう変わります。

突っ切りは最後に材料が薄くなっていくので、工具への負荷が変化しやすい。溝入れは幅や深さを狙って安定して掘る必要がある。だから、同じ形でも運用が変わります。ここを理解してないと「途中までは良いのに最後で欠ける」「溝底が荒れて規格に入らない」みたいなことが起きがちです。

安定する突っ切り・溝入れの基本

突っ切りで失敗しやすい“最後の数ミリ”

突っ切りの最後は、部品側が振れたり、切りくずが絡んだりして、刃先の当たりが一気に不安定になります。だから、最後に向かうほど「切りくずの出方」「音」「主軸負荷」をよく見ます。もし明らかに苦しそうなら、送りを落とす、切削油を増やす、切りくずを切る(切り込みを抜いて排出する)などで安全側に寄せます。

もうひとつ大事なのが、部品が落ちる瞬間の扱い。落下・噛み込みは工具もワークも傷つけます。落ち止めやキャッチャーを使う、最後は薄皮を残して手で折る(現場ルール次第)など、工程として“落とし方”を決めておくと事故が減ります。

溝入れは「溝幅」と「切りくず」の戦い

溝入れは、溝の中に切りくずが溜まりやすいです。特に深溝になるほど排出が難しく、刃先が切りくずを再切削して欠けたり、溝底が荒れたりします。ここはチップブレーカ選定が効きますし、切削油やエアで排出を手助けするのも効果的です。

突っ切り・溝入れは安全優先

突っ切りは切りくずが長く伸びることがあり、巻き込みや飛散のリスクがあります。保護具の着用やカバーの使用など、作業環境の安全ルールを優先してください。条件や作業手順の最終判断は、現場の責任者や安全管理のルールに従うのが前提です。

刃幅の選び方(ざっくり基準)

細い刃幅は切削抵抗が小さく、機械に優しい反面、剛性が下がって折れやすくなります。太い刃幅は剛性が出るけど、抵抗が増えます。だから「機械剛性」「必要な溝幅」「材料」を見て、無理のない幅を選びます。迷ったら、まずは標準的な幅で安定させてから最適化するのが安全です。

ねじ切りバイトのピッチ設定

ねじ切りバイトは、ねじ山の形状を刃先で作る専用工具です。ねじ切りで難しいのは、刃先形状そのものよりもピッチ設定と同期です。ねじは“噛み合う相手”がいるので、ほんの少しズレても機能しません。ここ、気になりますよね。

ねじ切りでまず整理したいのは、加工するねじの種類です。一般的にはメートルねじ(60度山)が多いですが、ユニファイねじ、管用ねじ、台形ねじなどもあります。さらに、外径(おねじ)か内径(めねじ)かで工具の姿勢も違います。最初に「どの規格の、何山形を作るのか」を決めて、そこから工具と条件を当てていきます。

汎用旋盤での考え方

汎用旋盤は、リードスクリューと主軸回転を同期させてピッチを作ります。ギヤ列やねじ切りギヤボックスの設定がピッチそのものになります。設定を間違えると、山が「それっぽい」だけの別物になります。現場では、まずピッチゲージやねじゲージで“相手側”を確認してから段取りに入るとミスが減ります。

切り込みは一気に入れず、数回に分けて追い込むのが基本です。ねじ切りは切削抵抗が高くなりやすく、刃先に熱も溜まりやすいので、無理をすると欠けや面荒れの原因になります。切削油の有無や種類も仕上がりに効いてきます。

NC旋盤での考え方

NC旋盤は、ねじ切りサイクルで主軸と送りを同期させます。設定項目(ピッチ、山形、回数、切込み方法)を正しく入れるのが基本です。特に初回は逃げ量や干渉を慎重に見て、機械や工具の限界を超えないようにします。ねじの始点・終点、抜け方向、逃げ溝の有無で失敗のしやすさが変わるので、工程設計も大事です。

また、ねじ切りは「最終でゲージが通る」ことがゴールなので、工具摩耗の影響を読みながら微調整する必要があります。現場では、最終の追い込みでごく小さな補正を入れて、ゲージの感触が狙い通りになるように合わせることが多いです。

ねじ切りを安定させる“段取りの順番”

ねじ切りは断定しない

ねじの規格や公差、材料、工具形状で最適条件は変わります。数値や手順はあくまで一般的な目安として捉えてください。正確な情報は工具メーカーや規格資料などの公式情報をご確認ください。最終的な判断は現場の責任者や加工の専門家に相談してください。

剣バイト 片刃バイト 成形

「外径バイト」と一言で言っても、現場での呼び名や形状のニュアンスがいろいろあります。ここを整理しておくと、会話が噛み合いやすくなります。呼び名がズレると、段取りの意図もズレるので、意外と大事なところです。

剣バイト

剣バイトは、先が尖った形状で、細い溝の起点を作ったり、段差のコーナーを狙ったり、形状作りの自由度が高いタイプです。たとえば「この肩をシャキッと立てたい」「微妙な段差を逃げなく拾いたい」みたいな場面で強いです。反面、先端が細いぶん欠けやすいので、条件は欲張らないのがコツです。切り込みを薄く、送りも落ち着いた値にして、まず“欠けない”ところから作っていきます。

片刃バイト

片刃バイトは、刃が片側に付くオーソドックスな形で、汎用性が高いです。勝手の概念とも相性がよく、送り方向に合わせて右勝手・左勝手を選びます。片刃は「外径加工の土台」なので、工具選定を迷う初心者ほど、まずは片刃で“基本姿勢”を覚えるのが早いです。姿勢が固まると、溝やねじ切りの段取りも理解が速くなります。

成形バイト

成形バイトは、刃先プロファイルで形状を一気に作る発想です。量産で「同じ形を速く」なら強いですが、刃先設計や研磨が重いので、工程設計の段階から考えるとハマります。たとえば単純なR形状や段形状を繰り返し作るなら、成形で時間短縮になることがあります。でも形状が複雑になるほど、刃先にかかる切削抵抗も大きくなりやすいので、機械剛性・固定・切りくず排出をセットで考えないと、面荒れや欠けが出やすいです。

豆知識

成形は速い反面、切削抵抗が一気に立ち上がりやすいです。機械剛性、固定方法、工具突き出しのバランスが取れていないと一瞬で荒れます。成形を使うなら、まず試作で条件と固定を詰めてから量産に入るのが安心です。

呼び名が違っても、見ているポイントは同じ

剣バイト・片刃バイト・成形バイトと呼び分けても、結局は「狙う形状」「必要な刃先強度」「切りくずの出方」「干渉」の4点で判断します。名前に引っ張られすぎず、加工目的から逆算すると選びやすいですよ。

旋盤バイトの種類と用途 選び方

ここからは「で、結局どれを買う?どれをセットする?」の話です。チップ、材質、角度、荒加工と仕上げの使い分けを、実務で迷わない基準に落とします。道具を揃える順番や、現場での“安全側の選び方”も含めてまとめます。

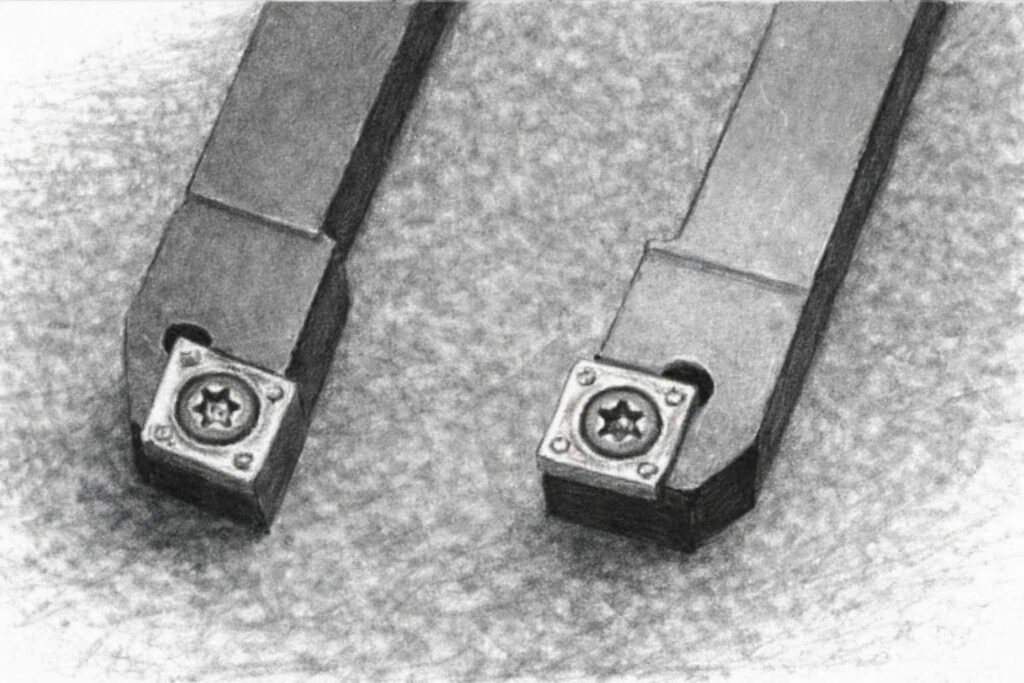

チップバイトとスローアウェイ

今の現場で主流なのがチップバイト、いわゆるスローアウェイです。刃先(インサート)を交換して使うので、研ぎ直しの時間が減り、品質も安定しやすいのがメリットです。初心者がつまずきやすい「研ぎが甘くて削れない」「角度が合わずにビビる」みたいな問題も、チップバイトならかなり回避できます。

チップバイトが強い理由

さらに言うと、チップは“形状の引き出し”が多いです。荒取り用、仕上げ用、ステンレス用、アルミ用…みたいに用途で用意されていて、目的に合うものを選べば結果が出やすい。現場のスピード感だと「最初から当たりを引く」より「外さない選び方」を作っておくのが強いです。

初心者が最初に揃えるなら

外径用(右勝手)・中ぐり用・突っ切り用の3本があると、できる加工が一気に増えます。ねじ切りは必要が出てからでも遅くないです。

スローアウェイでも“扱い方”で差が出る

チップ交換式は便利なんですが、雑に扱うと性能が出ません。たとえばチップ座に切粉が噛んでいたり、クランプが甘かったりすると、刃先の微妙な高さズレが出て面が荒れたり欠けたりします。交換時は、座面の清掃と締結トルクの管理が地味に効きます。

あと、チップの“向き”も大事です。片面仕様のポジチップを無理に逆方向で使おうとすると、逃げ角がなくなって擦ります。ここは説明書どおりに使うのが安全です。正確な情報は工具メーカーの公式情報をご確認ください。最終的な判断は現場の責任者や加工の専門家に相談してください。

一方で、一体型(ハイスなど)は自由度が高く、特殊形状や微細加工で今も出番があります。用途が明確なら一体型も武器になりますよ。たとえば樹脂や柔らかい材料を“切れ味一点”で追いたい場合は、研ぎたてのハイスがハマることもあります。

超硬サーメットCBNダイヤ

刃先材質は「硬いほど強い」だけではありません。硬いほど耐摩耗は強いけど、欠けやすい(靭性が低い)傾向があります。だから、被削材と加工目的で選び分けます。ここを理解すると、チップ選定の迷いがかなり減りますよ。

まず“材料側”の分類を持つのがコツです。工具カタログでよく出てくるISOの材料グループ(P/M/K/N/S/H)みたいな考え方がそれです。材質選定の基本的な見方はメーカーが一次情報として整理しているので、根拠としてここは押さえておくのが安心です。(出典:Sandvik Coromant「How to choose correct turning insert」)

| 材質 | 得意 | 注意点 | 向く場面 | 合いやすい目的 |

|---|---|---|---|---|

| 超硬 | 汎用で幅広い | 欠けに注意 | 鋼・鋳鉄の一般加工 | 荒〜中仕上げ |

| サーメット | 仕上げ面がきれい | 衝撃に弱め | 鋼の仕上げ寄り | 面粗さ・寸法安定 |

| CBN | 焼入れ鋼に強い | 高価、条件がシビア | 硬材の旋削・研削代替 | 硬材の仕上げ |

| ダイヤ | 非鉄の鏡面 | 鋼には不向き | アルミ・銅・樹脂の高精度 | 鏡面・バリ抑制 |

「欠け」と「摩耗」をどう見るか

超硬は汎用ですが、断続やビビリが強いと欠けやすい。サーメットは仕上げが綺麗に出やすいけど、衝撃があると欠けることがある。CBNは硬材に効くけど、条件が合わないと一気にコストが跳ねます。ダイヤは非鉄に強いけど、鋼を相手にすると相性が悪い。要は、工具材質の“得意な壊れ方”を知っておくと選定が速いんです。

迷ったら、まずは超硬で“現場基準”を作る

初手で特殊材質に飛ぶより、まず超硬で基準の加工を安定させてから、仕上げ面が欲しいならサーメット、硬材ならCBN、非鉄の鏡面ならダイヤ、という順で最適化するほうが失敗しにくいです。

表の内容はあくまで一般的な目安です。実際はコーティング、チップ形状、機械剛性、クランプ方法で結果が変わります。正確な情報は工具メーカーの公式情報をご確認ください。最終的な判断は現場の責任者や工具メーカー、加工の専門家にご相談ください。

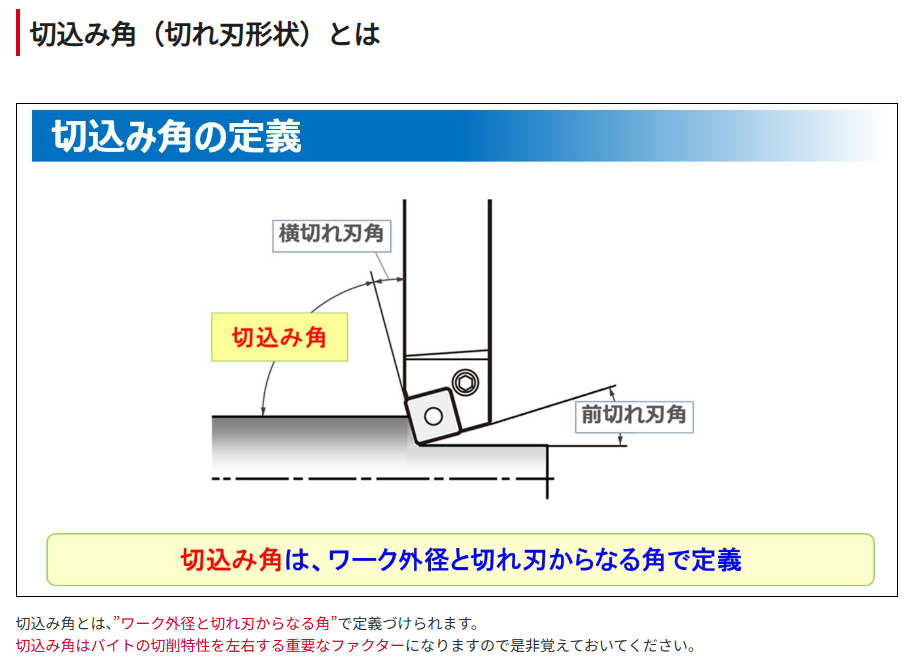

切込み角 すくい角 逃げ角

工具形状は、現場だと「角度」とひとまとめにされがちですが、分けて考えると選びやすくなります。ここでは切込み角、すくい角、逃げ角を押さえます。これが分かると「この工具、なんか重いな」「面が荒れるな」の原因が見つけやすくなります。

切込み角(アプローチ角)の感覚

切込み角が変わると、切削抵抗の向きと大きさが変わります。たとえば抵抗が径方向に強く出ると、ワークがたわんだり、内径ならバーが振れたりします。逆に、抵抗が軸方向に逃げると安定することもある。だから切込み角は“姿勢の安定”に直結します。

ただし狙い形状によっては当てられない角度もあります。肩際を攻めたいのに、切込み角が大きい工具だとホルダが当たる、みたいな話です。形状優先か、安定優先かで決めます。

すくい角(切れ味)

すくい角が大きいほど切れ味は軽くなる傾向で、軽切削や仕上げで効きます。ただ、刃先は薄くなるので欠けやすくもなります。切れ味と刃先強度のトレードオフです。アルミのように粘い材料は、切れ味が悪いと溶着して面が荒れるので、すくい角が効きやすいです。逆に鋳鉄のように脆い材料は、切れ味より刃先強度を優先する場面もあります。

逃げ角(擦らないための余裕)

逃げ角が足りないと、刃の裏が擦って熱や振動につながります。逆に大きすぎると先端が弱くなります。チップだと、ポジ形状(逃げ角付き)とネガ形状(逃げ角0°相当)で思想が違うので、機械剛性や加工内容で選びます。

現場での“ざっくり使い分け”

ノーズRも角度とセットで考える

角度の話をするとき、ノーズRを忘れるとハマります。ノーズRが大きいと面は出やすいけど抵抗が増える。抵抗が増えるとビビリやたわみが出やすい。だから、切込み角やすくい角で軽くして、ノーズRを活かす、みたいな組み合わせが効きます。逆に、細物でノーズRが大きいと一気に暴れることもあるので、機械とワークの剛性を見て決めてください。

数値は目安、最後は現場で安全側

角度やノーズRの最適値は、被削材、固定、工具メーカーの設計思想で変わります。正確な情報は工具メーカーの公式情報をご確認ください。最終的な判断は現場の責任者や加工の専門家に相談してください。

荒加工 仕上げの工具選定

工具選定で迷うときは、加工を荒加工と仕上げに分けるとスッと整理できます。荒は「早く形にする」、仕上げは「寸法と面を決める」。狙いが違うので、同じバイトで全部やろうとすると無理が出やすいです。ここ、いちばん損しやすいポイントかもです。

荒加工は、多少面が荒れてもOKだから、工具を守りつつ切粉を安定して出すのが優先。仕上げは、切粉より寸法と面が優先。だから工具の“性格”を変えます。

荒加工で優先すること

仕上げで優先すること

荒と仕上げを分けると何が嬉しい?

一番のメリットは、管理が簡単になることです。荒は荒の工具で寿命を稼ぐ。仕上げは仕上げの工具で品質を作る。これを分けると、工具摩耗が読めるので、寸法のブレが減ります。逆に、仕上げ工具で荒もやると、欠けや摩耗の進み方が読みにくく、突然面が荒れたり寸法が飛んだりします。

それと、現場でありがちな「とりあえず同じチップでいけるでしょ」を避けられます。もちろん一品物なら同じ工具で通すのもアリですが、量が増えるほど“分けた方が勝つ”場面が多いです。

生産技術っぽい考え方

荒で工具寿命を稼ぎ、仕上げで品質を作ると、工程設計が安定します。逆に「仕上げ工具で荒もやる」は、欠けやすくて管理が難しくなりがちです。

荒→仕上げの切替タイミング

荒で狙い寸法の手前まで寄せたら、仕上げに切り替えて“最後の面と寸法”を作ります。ここで大事なのは、仕上げ代を欲張らないこと。仕上げ代が多いと仕上げ工具が荒れます。逆に少なすぎると、傷や歪みが残ることもあるので、ワークと固定に合わせて安全側で決めてください。

旋盤バイトの種類と用途まとめ

最後に、旋盤バイトの種類と用途を、現場で迷わない形にまとめます。結局、旋盤は「工具姿勢」「剛性」「切りくず」「目的(荒/仕上げ)」の4つが噛み合うと安定します。どれか一つだけ頑張っても、他が崩れていると結果が出にくいんですよね。

だから僕は、迷ったらチェックリストに戻ります。いま悩んでいるのが「どの加工の話なのか」「勝手や姿勢の話なのか」「材質やチップの話なのか」を切り分けると、改善が速いです。

迷ったときのチェックリスト

この記事を読んでも解決しないときの考え方

もしここまでやっても改善しないなら、原因が工具以外にある可能性があります。たとえば、ワークの固定剛性、チャック爪の当たり、芯出し、機械側のガタ、主軸ベアリングの状態、クーラントの供給位置など。工具は大事だけど、工具だけが全てではないです。

工具選びは「絶対これ」があるようで、実際は材料、機械、固定、クーラント、狙い精度で変わります。数値や条件はあくまで一般的な目安として捉えてください。正確な情報は工具メーカーや機械メーカーの公式情報をご確認ください。最終的な判断は現場の責任者や工具メーカー、加工の専門家にご相談ください。

さらに理解を深めたいなら、旋盤の全体像は旋盤・フライス盤・ボール盤の違い完全ガイドが土台になります。旋盤でローレットまで含めて段取りを考えるなら、設計側の注意点も絡むのでローレット加工の図面指示|書き方と注意点も役に立つはずです。

コメント