治具とは何か、わかりやすく知りたい。そう思って調べると、治工具、工具との違い、ジグやフィクスチャ、固定具、ワークの位置決め、クランプやバイス、検査治具やゲージ、ドリルジグやガイドブッシュ、さらに3Dプリンター治具の内製まで、言葉だけが先に増えて混乱しがちです。ここ、気になりますよね。

この記事では、現場で治具が「何を解決する道具なのか」をまず腹落ちさせて、そのうえで種類や具体例、設計の考え方まで一気に整理します。

【切粉ラボ】のマスコットキャラクターのキリコンです!!

生産技術でも管理でも、これを押さえるだけで段取りと品質の見え方が変わるようにしていきましょう!!!

治具とは、わかりやすく基礎解説

まずは言葉の定義と「何のために使うのか」を固めます。ここが曖昧だと、治具の種類や設計の話が全部ふわっとするので、最初にスッキリさせましょう。

治具の意味と英語jig

治具(じぐ)は、加工や組立の現場で、加工対象の部品(ワーク)を正しい位置に保持・固定し、作業を安定して再現するための補助器具です。英語のjigに由来していて、日本語では治具や冶具と書かれます。

イメージとしては「ワークを支える土台+位置を決める仕組み」。たとえば曲面の部品を机に置いてネジ止めすると、グラついて斜めに入ったりしますよね。そこで曲面にフィットする台を用意して、ワークが動かない状態を作る。これが治具の基本です。

治具がないと何が起きる?

治具がない状態で作業すると、まず位置決めに時間を使います。寸法を測る、マーキングする、仮止めする、やっぱりズレて直す。これが1個ならまだしも、10個、100個と増えるほど、段取りが雪だるま式に膨らみます。さらに厄介なのは、作業者によって「ここで良いかな」という判断が微妙に変わること。結果として、穴位置がわずかにズレる、部品が斜めに組まれる、溶接の歪みが増える、検査で引っかかる…みたいに、後工程でコストが発生しやすくなります。

治具は「工程の再現性」を買う道具

僕が現場でよく言うのは、治具は作業者の腕を否定するものじゃなく、再現性を強くするものという話です。熟練者が1回で決められることでも、量産や多能工の現場では「誰がやっても同じ結果」が強い。治具はその状態を作るための道具です。逆に言うと、治具が効いている現場は、工程が“人”から“仕組み”に移っているので、欠員やシフト変更があっても品質が暴れにくいです。ここ、管理者としても気になるポイントかなと思います。

治具の価値は、作業者の腕を“工程”に置き換えることにあります。人の勘やコツを否定する話ではなく、量産や品質管理の現場では「再現できる仕組み」が強い、ということですね。

だれが作業しても同じように位置を決めれるのがポイントだよ!!!

治具と「治工具」の言葉のズレに注意

あと地味に混乱しやすいのが、治具=専用っぽい、治工具=現場の道具全部、みたいな使われ方です。部署や会社で言い回しが違うことがあるので、会話するときは「固定する道具の話?」「ガイドも含む?」みたいに、目的を確認しながら進めると事故りにくいです。

治具と工具治工具の違い

ここは混同が多いので、切粉ラボ的に現場目線で分けます。

たとえば穴あけなら、ツイストドリルは工具。穴位置を決めるガイドや、ワークを挟むクランプ機構は治具です。ここを分けて考えると、改善点が見えやすくなります。

現場で起きがちな「ズレた改善」

改善会議でよくあるのが、「穴位置がズレる」→「ドリルを変えよう」みたいな、工具側だけで解決しようとする流れです。もちろん工具の選定も大事なんですが、穴位置ズレの原因がワークの置き方や固定の弱さにあるなら、工具を変えても根本は変わりません。逆も同じで、「バリが多い」→「治具を作ろう」みたいに治具に寄せすぎると、そもそも切削条件や刃具の摩耗が原因だったりします。だから僕は、問題が出たらまず「これは工具の仕事?治具の仕事?」と切り分ける癖をおすすめしています。ここができると、改善が一気に速くなりますよ。

切り分けの目安

ざっくりした目安ですが、こんな感じで考えると分かりやすいです。

| 困りごと | まず疑う側 | 典型原因 | 対策の方向 |

|---|---|---|---|

| 位置がズレる | 治具 | 基準が曖昧、固定不足 | 位置決め・クランプ改善 |

| 穴径がばらつく | 工具 | 摩耗、切削条件、振れ | 刃具・条件・主軸精度 |

| 面粗度が悪い | 工具 | 刃先欠け、送り過大 | 刃具変更・条件最適化 |

| 加工中にビビる | 両方 | 剛性不足、保持不安定 | 固定強化+条件見直し |

治工具という言葉の「便利さ」と「落とし穴」

治工具という言葉は便利なんですが、「全部まとめて治工具ね」と言い出すと、責任範囲が曖昧になりやすいです。たとえば生産技術は治具、加工担当は工具、保全は機械側、みたいに分担がある現場ほど、言葉をざっくりにすると改善が停滞しがち。会話の中では「これは治具の問題」「ここは工具の問題」と、あえて言い切るほうが動きやすいかなと思います。

穴あけ工具そのものの種類や選び方も絡むなら、切粉ラボ内の解説も合わせて読むと整理しやすいです。

ジグとフィクスチャの違い

英語圏だと、jig(ジグ)とfixture(フィクスチャ)を分ける考え方があります。ざっくり言うとこうです。

| 呼び方 | 主な役割 | 現場の例 |

|---|---|---|

| ジグ(jig) | 固定+工具の動きをガイド | ドリルジグ、ガイドブッシュ |

| フィクスチャ(fixture) | 固定に特化(ガイドなし) | 取付具、定盤上の固定治具 |

| 日本語の治具 | 両方をまとめて指すことが多い | 固定具も含めて治具と呼ぶ |

日本の現場だと「固定具=治具」と言ってしまうケースも多いので、言葉の厳密さよりも目的(固定なのか、ガイドまで必要なのか)で会話するのがトラブルを減らします。

なぜ言葉が揺れるのか

日本の製造現場って、工程や設備の歴史が長いほど「昔からそう呼んでる」が強いんですよね。英語由来の言葉が入った時期も違うし、部門ごとに教育の受け方も違う。だから「それはフィクスチャだよ」「いや治具でしょ」みたいな言い争いになりがちです。でも正直、ここで勝ち負けしても現場は良くならないです。

実務では「機能」で定義するとラク

おすすめは、言葉じゃなくて機能で分けることです。たとえば「穴位置をガイドするブッシュが入っている」ならジグ的。「固定だけで、工具の誘導はしない」ならフィクスチャ的。これだけで伝達がスムーズになります。さらに言うと、治具は一品ものだけじゃなく、複数部品の組み合わせで機能します。だから「このブッシュ部はジグっぽい」「このベース部はフィクスチャっぽい」みたいに、部分で捉えると設計も改善もしやすいです。

現場で通じる言い方に寄せるのが一番早いです。そのうえで、打ち合わせ資料や仕様書では「固定」「ガイド」「位置決め」のように機能を書いておくと、部署をまたいでも誤解が減ります。

固定具という言葉との関係

固定具はその名の通り「固定するための道具」ですが、現場では治具とほぼ同義で扱われることが多いです。ただし、クランプだけを指す場合もあれば、定盤に据え付けた大きな取付台を指す場合もあります。だから固定具と聞いたら「ワーク固定だけ?それとも位置決めも含む?」と確認する癖をつけると、後で揉めにくいですよ。

ワーク位置決めと固定

治具の核は位置決めと固定です。位置決めは「どこを基準にワークを置くか」。固定は「加工中に動かないように押さえるか」です。ここが弱いと、どれだけ加工条件を詰めても精度が出ません。

現場でよくあるのは、固定力を上げれば良いと思って締めすぎてワークを歪ませるパターン。特に薄物やアルミ、樹脂だと起きやすいです。理想は「必要な方向に、必要なだけ」固定すること。

位置決めの基本は「基準を決める」だけ

位置決めって難しそうに見えますが、やることは単純です。基準面(当てる面)・基準穴(通す穴)・基準ピン(当てるピン)を決めて、毎回そこにワークを当てる。これだけで、作業者の迷いが減って、結果も揃います。逆に、基準が曖昧だと「ちょっとズレててもまあいいか」が入り込み、ロットで品質が揺れます。ここ、品質担当のあなたも気になるところですよね。

固定は「逃げる方向」を止める

固定のコツは、ワークがどっちに動きたがるかを見ることです。切削抵抗なら工具が押す方向、穴あけならドリルが引っ張る方向、組立なら部品を押し込む方向。そこに対してクランプ力を当てる。全部をガチガチに止めるより、必要箇所に効かせたほうが段取りも速いし、歪みも減ることが多いです。

締めすぎ歪みを避ける具体策

締めすぎ歪みは「固定の力が強い」だけじゃなく、「当て面が小さい」「当たりが点になっている」でも起きます。薄板なら当て面を広げる、樹脂なら柔らかい当て材を挟む、アルミなら傷防止の当て板を入れる。あと、クランプ点を増やして一箇所の力を減らすのも定番です。治具を作るときは、こういう“現場の小技”を最初から織り込むと、使われる治具になりやすいですよ。

位置決めのコツは、基準面・基準穴・基準ピンを決めて、そこから寸法を積み上げないこと。基準が散ると、毎回“微妙に違う”が増えます。

安全面もセットで考える

固定は安全とも直結します。ワークが飛ぶ、手が巻き込まれる、指を挟む。こういう事故は、工程のスピードが上がるほど起きやすいです。治具設計では、クランプレバーの向き、手を入れる場所、バリが当たる角などを最初から潰しておきたいところです。法律や安全基準の解釈が絡む場合は、正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。また、労働安全に関する根拠としては、一次情報として法令原文に当たるのが確実です(出典:e-Gov法令検索『労働安全衛生法』)。

治具とは、わかりやすく種類と設計

ここからは「どんな治具があって、どう作ると効くのか」。固定、検査、加工、組立など、用途別に整理して、最後に設計のポイントと最新の作り方(3Dプリンター)まで繋げます。

治具の種類一覧

治具は工程に合わせて呼び名が変わりますが、分類としては次が分かりやすいです。

ポイントは、治具の目的が「作業を速くする」だけじゃないこと。品質を安定させる、ミスを減らす、安全を上げるまで含めて設計すると、投資対効果が出やすいです。

種類を知ると「どこを治具化すべきか」見えてくる

治具の種類を覚えるメリットは、用語を知った気になることじゃなくて、「今の困りごとはどの系統の治具で解決できそうか」が見えることです。たとえば、組立で位置ズレが多いなら組立治具。検査に時間がかかりすぎるなら検査治具。設備間の持ち替えで姿勢が崩れるなら搬送治具。こんなふうに当たりをつけるだけで、改善の議論が具体的になります。

治具は工程単体ではなく「前後工程」も見る

ここ、意外と重要なんですが、治具って工程単体で見ると最適でも、前後工程で詰まることがあります。たとえば加工治具で取り付けが難しいと、前工程の段取りが遅れて結局タクトが伸びる、とか。逆に、検査治具で合否判定が速くなっても、NG品の手直し動線が悪いと現場が渋滞するとか。だから治具を導入するときは、工程の入口(セット)と出口(取り外し・次工程)まで含めて設計するのがコツです。

管理者向けの見方としては、治具は「品質のための投資」でもあり「能力増強の投資」でもあります。小ロットなら汎用治具+工夫、大量なら専用治具で一気に回収、みたいに生産量とセットで考えると判断しやすいです。

目先だけでなく先々まで考えて進めると効率的です。。。

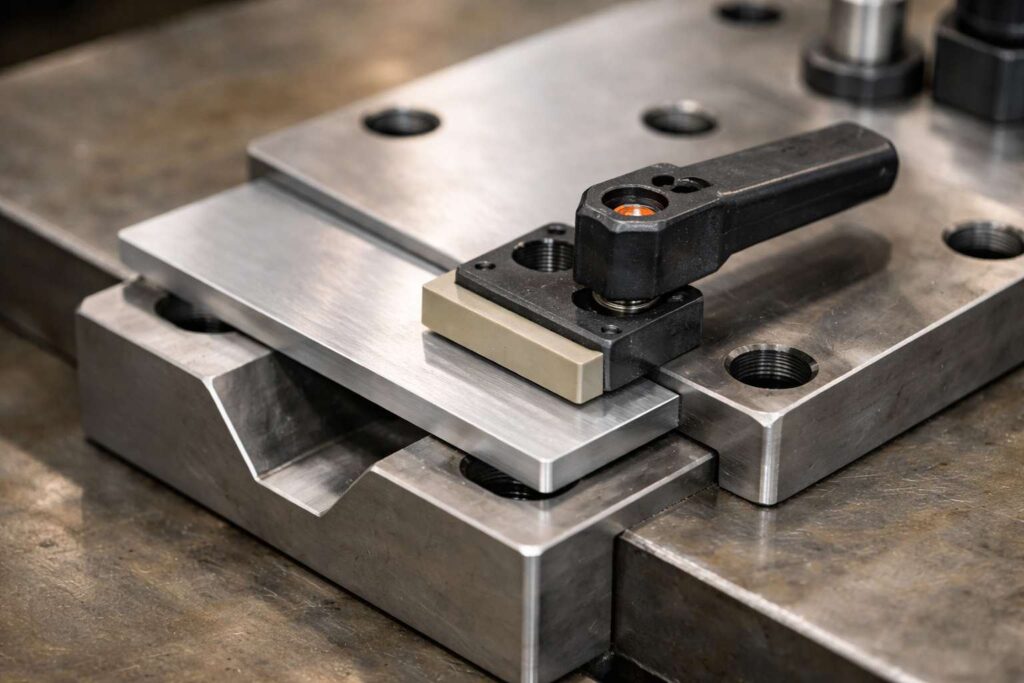

固定治具のクランプ万力例

固定治具の代表はクランプとバイス(万力)です。現場だと「とりあえずバイス」が多いですが、量産や繰り返し作業では、ワンタッチクランプや専用の受け形状が効いてきます。

固定治具で大事なのは、ワークの逃げる方向を読むこと。切削抵抗や締付方向を想像して、「動きたい方向に対して止める」構造にする。逆に、関係ない方向までガチガチに押さえると、段取りが遅くなったり歪みが出たりします。

クランプとバイスの使い分け

バイスは汎用性が高くて、少量多品種には強いです。ただし、毎回ワーク形状が違うと当て方が変わり、固定の再現性が落ちることがあります。一方でクランプは、狙った方向に力をかけられるので、設計がハマると速くて安定します。ワンタッチ式やトグルクランプを使うと、締め付け時間が減るだけじゃなく、締め付け力が一定になりやすいのもメリットです。

固定治具でハマりやすい落とし穴

固定治具で一番多い失敗は、ワークの基準が毎回変わることです。見た目は同じように置いていても、バリや異物、当て面の摩耗で微妙に浮く。これだけで穴位置や平面度がズレます。だから、当て面は清掃しやすく、異物が逃げる逃げ溝を設ける、摩耗する部分は交換式にする、みたいな工夫が効きます。地味ですが、ここまで入れると「使われ続ける治具」になります。

注意:クランプ力は強ければ良い、ではありません。薄物や樹脂は締めすぎで変形しやすいので、当て面の広さや当て材で力を分散するのが定番です。

現場で効く小技

現場で効くのは、たとえば当て面に面取りを入れてバリを逃がす、位置決めピンの先端をテーパにして入れやすくする、レバーの動線を作業者の利き手側に寄せる、などです。こういう「ちょい改善」は、設計図にすると小さく見えるんですが、毎日100回やる作業だと効き方が段違いです。あなたの現場の“地味な不満”って、こういうところに潜んでることが多いですよ。

検査治具のゲージ検具

検査治具(検具、ゲージ)は、量産で特に効きます。ノギスやマイクロで測るのは正確ですが、測る場所が増えるほど時間が伸び、判定も人に依存しやすい。そこで「治具にはめるだけで合否が分かる」形にすると、検査が一気に安定します。

ゲージにはいろいろありますが、現場で使い分けるならこの考え方が実務的です。

検査を治具化するときは、何を保証したいかを先に決めるのがコツです。全部を測ろうとすると治具が重く高くなりがちなので、重要特性に絞ると現実的になります。

検査治具は「速さ」と「保証範囲」のトレードオフ

検査治具って、速くなればなるほど「見ていない項目」が出てきます。だから、何でもかんでもゲージ化するより、まずは重要特性に集中するのが現実的です。たとえば穴位置が重要なら、穴位置だけを合否判定する。組立姿勢が重要なら、姿勢確認だけに絞る。こうすると治具が軽く、安く、壊れにくい。結果的に現場が使い続けてくれます。

せっかく製作した治具、現場が使っていないのは理由があります。。。

“測り方”のばらつきを潰すのが一番効く

ノギスやマイクロって、工具としては優秀なんですが、測る位置が1mmずれたり、当て角度が変わったり、締め付け力が違ったりで、意外とばらつきます。検査治具は、その「測り方」を固定する道具でもあります。たとえば、ワークを当て面に当てて、ストッパーまで押し込むだけで測定点が決まるようにする。これだけで、検査結果の信頼度が上がります。

検査治具で一番の価値は、検査の“属人性”を減らすことです。検査担当が変わっても結果が揃うと、工程の判断がブレません。

検具の管理もセットで考える

検査治具は使い続けると、当て面が摩耗したり、ピンが痩せたり、樹脂部品が変形したりします。すると「治具はOKと言ってるのに、客先でNG」みたいな事故につながります。だから、検具には点検周期や交換部品のルールを作るのが大事です。数値の扱いは工程や要求精度で変わるので、ここはあくまで一般的な目安として考えて、最終的には社内規格や顧客要求、専門家の判断に寄せるのが安全です。

加工治具のドリルブッシュ

加工治具の分かりやすい例がドリルジグです。穴あけは「芯がズレる」「穴径がばらつく」「斜めに入る」みたいな悩みが出やすい工程で、ここを治具で助けると効きます。

ドリルジグで使われるのがガイドブッシュ(ドリルブッシュ)。ドリルの通り道を硬い筒で作って、穴位置と角度をガイドします。ケガキやポンチの手間が減るだけじゃなく、誰がやっても同じ結果を出しやすいのが強みです。

ドリルブッシュが効く理由

穴あけは「刃が回るだけだから簡単」と思われがちなんですが、実際はドリルが食い付く瞬間に横力が出たり、ワークが浮いたり、当たりが偏ったりで、ズレの要素が多いです。ガイドブッシュがあると、ドリルの横ブレが抑えられ、食い付きの癖も弱くなります。結果として、穴位置が揃いやすい。さらに、作業者が目測で位置を合わせる必要がなくなるので、教育コストも下がります。

設計でよくある注意点

ブッシュの内径とドリル径の関係が甘いと、結局ブレますし、逆にキツすぎると摩擦熱が増えて焼き付きやすくなります。また、切粉の逃げを考えないと、ブッシュ内に切粉が噛んで傷が入ったり、穴面が荒れたりします。ドリルジグを作るときは、ブッシュ周辺の逃げ溝、エアブローの通り道、ワークの排出動線までセットで設計すると現場で困りません。

穴あけ工程そのものの理解もセットで押さえると、治具の効き方が分かりやすくなります。

「治具化すべき穴あけ」の見極め

全部の穴あけをジグ化する必要はありません。例えば、重要な位置決めに使う穴、後工程で位置基準になる穴、組立で干渉を起こしやすい穴などは治具化の優先度が高いです。逆に、逃げ穴やクリアランスが大きい穴は、治具化しても回収が薄いこともあります。管理者視点では「不良が出たときの損失が大きい穴」を優先、現場視点では「段取りが重い穴」を優先、みたいに軸を決めると判断が早いです。

治具設計のポイント

治具設計は「現場で使えるか」がすべてです。僕が見るポイントを、順番にまとめます。

目的と要求仕様を先に固定する

まず「何を改善したいか」を言語化します。段取り短縮なのか、精度安定なのか、不良低減なのか。ここが曖昧だと、治具が“置物”になりやすいです。

位置決め→固定→作業性の順に詰める

位置決めが決まっていないのに固定だけ強くしても意味がありません。逆に、位置決めが決まると固定は最小限で済むことも多いです。最後に作業性。ワークの着脱が面倒だと、現場は使わなくなります。

安全とメンテ性を最初から入れる

指を挟む、バリに当たる、持ち上げが重い。こういう“小さな嫌さ”が積み重なると、治具は使われなくなります。掃除しやすい、交換しやすい、壊れたら直せる。この設計が地味に効きます。

設計の流れを現場向けに分解するとこう

治具設計は専門っぽく聞こえますが、実務に落とすと次の順番が一番事故りにくいです。

この順番で考えると、設計が机上の空論になりにくいです。特に「ミスの起き方」を先に潰すと、ポカヨケ的な治具になって、品質が安定します。

治具は作って終わりじゃなく、使いながら育てる道具です。現場のフィードバックが入る仕組み(改善の窓口、改版管理)まで作ると、効果が伸びます。

費用対効果は「回収の軸」を決める

治具はコストがかかるので、判断が難しいですよね。僕は回収の軸を3つに分けます。工数削減、不良低減、安全・教育。特に不良低減は、1回のクレーム対応や再加工の損失が大きい現場ほど回収が速いです。ただし金額はケースで変わるので、ここもあくまで一般的な目安として捉えて、最終判断は社内の原価・品質基準、必要なら専門家に相談するのが安心です。

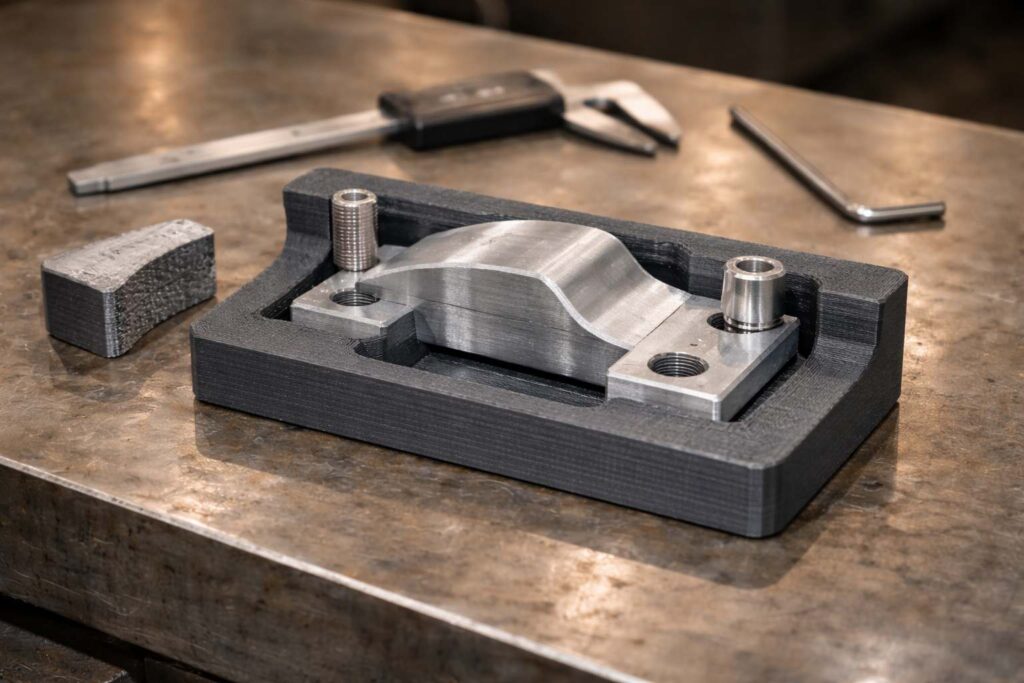

3Dプリンター治具活用

最近は3Dプリンターで治具を作る流れがかなり現実的になっています。特に、樹脂治具で「まず試す」ができるのが強いです。金属でいきなり作ると、コストも納期も重い。3Dプリンターなら試作スピードが上がり、現場の改善サイクルが回りやすくなります。

3Dプリンター治具がハマる場面

3Dプリンター治具が一番ハマるのは、位置決めのための「受け形状」が複雑なときです。例えば曲面ワーク、鋳物のように形が不均一な部品、樹脂成形品のように当たりが変わりやすい部品。こういうのって削り出しで作ると手間がかかるんですが、3Dプリントなら形状を合わせ込むのが得意です。しかも軽いので、段取りのストレスが減ります。

材料と設計の注意点

一方で、樹脂は金属と違って、温度や荷重でたわんだり、クリープ(時間とともに変形)したりします。耐熱・耐油も材料で差が大きいので、現場の環境に合う材料を選ぶのが大前提です。さらに、積層方向によって強度が変わるので、荷重方向に対して層が剥がれやすい向きになっていないかも要チェックです。こういう数値や性能は材料メーカーが出しているデータが基準になりますが、実際の使用条件で変わるので、あくまで一般的な目安として捉えてください。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

注意:強度・耐熱・耐油は材料と形状で大きく変わります。数値データはあくまで一般的な目安です。重要工程や安全に関わる用途では、材料メーカーの仕様確認や社内評価を優先してください。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

治具は段取り短縮と相性が良いので、改善の全体像(OEEや停止理由の見方)と繋げると、優先順位が付けやすいです。

金属で作る前の「試作治具」として優秀

個人的に好きな使い方は、最初は3Dプリントで試作して、現場の動線や使い勝手が固まったら金属治具で本番化する流れです。治具って、図面上は完璧でも、実際に手で触ると「ここに指が入らない」「ワークが引っかかる」「切粉が溜まる」みたいなことが起きるので、まずは試作で早く回すのが一番堅いです。

治具とは、わかりやすく総まとめ

治具とは、わかりやすく言うと「ワークを正しい位置に固定して、作業を再現しやすくする仕組み」です。工具が直接加工するのに対して、治具は加工や組立がブレないように支える側。治工具はその総称、ジグとフィクスチャはガイドの有無で分ける考え方がある、という整理でした。

治具を入れると、段取りが速くなり、品質が安定し、ミスや事故も減らせる可能性があります。ただし、初期コストや管理工数、設計ミスのリスクもあるので、目的と要求仕様を先に固めて、現場で使える作業性まで含めて設計するのがコツです。

今日から使える「導入判断」の一言

あなたの現場で治具を入れるか迷ったら、まずこの問いが効きます。「その工程は、誰がやっても同じ結果になりますか?」。ここに不安があるなら、治具化の余地が高いです。次に「不良が出たときの損失は大きいですか?」。損失が大きいなら、治具に投資して回収できる可能性が上がります。最後に「現場が使い続けられる形ですか?」。ここまで通ると、治具は効きます。

最後にひとつ。治具は「完成品」じゃなく、現場で回しながらアップデートするほうが強いです。まずは小さく作って、効いたら育てる。これが一番失敗しにくいルートかなと思いますよ。

コメント