高送り加工って聞くと、「結局なにがすごいの?」「高送り加工のデメリットってどこ?」「メリットだけ見て導入して大丈夫?」って不安になりますよね。ここ、気になりますよね。

特に、高送り加工の条件(ap・ae)や刃当り送りfz、切削速度Vc、送り速度の目安あたりは、情報がバラバラで混乱しがちです。高送りカッターやインサート選定、工具寿命、びびり(チャタリング)、疑似R、クーラントやMQLまで絡むと、なおさら「結局どこを押さえればいいの?」ってなりやすいかなと思います。

【切粉ラボ】マスコットキャラクターのキリコンです。

この記事では、高送り加工(ハイフィード加工)の仕組みを噛み砕きつつ、メリット・デメリットを“現場で事故らない目線”で整理します。あなたの設備や材質に合わせて、導入判断や条件出しがしやすくなるようにしましょう!!!

なお、数値条件は機械・保持・材質・工具で大きく変わるので、「この数値が絶対」という話はしません。目安と判断軸を持って、最後は工具メーカーや現場の責任者と一緒に詰める、これが一番安全ですよ。

高送り加工とは?デメリットとメリット

まずは「高送り加工って何者?」を腹落ちさせます。ここが曖昧だと、条件出しも工具選定も全部ズレます。仕組み・力の向き・現場で効くポイントを先に押さえましょう。

高送り加工の原理と切りくず薄肉化

高送り加工(ハイフィード加工)は、ざっくり言うと浅い切込みで、送りだけ思い切り上げる荒加工です。普通の荒加工が「深く削ってそこそこ進む」なら、高送りは「薄く刻んでめちゃくちゃ進む」イメージですね。ここを押さえるだけで、だいぶ整理しやすくなります。

切りくず薄肉化って、結局なに?

高送りが成立する理由が、いわゆる切りくず薄肉化です。ポイントは「送りを上げる=切りくずが厚くなる」じゃなくて、工具の刃先設計(切込み角やR形状)で、切りくずの“実効厚み”が増えにくい状態を作るところにあります。

たとえば同じ刃当り送りfzでも、切込み角が大きい(いわゆる90度に近い)工具は切りくず厚みがそのまま太くなりやすく、刃先に「ドン」と負荷が乗ります。一方で高送り工具は切込み角が小さく設計されていることが多く、切りくずが薄く広がりやすい。だから、fzを大きくしても刃先が無理しにくい、これが核です。

まず覚える型

「高送り=速い」じゃなく「能率=除去量」で見る

高送りを語るとき、現場で一番大事なのは「送り速度が速い」よりも、金属除去率(MRR)が上がるかです。テーブル送りが速くても、apが浅すぎてパス数が増えたら、トータルは遅くなることもあります。逆に、apが浅くても「走らせ方(工具パス)」がハマると、ポケット荒取りなどはびっくりするくらい短縮できます。

判断のコツ:高送りは「面を広く削る荒取り」で伸びやすいです。逆に、深い余肉を一気に落とすタイプ(厚物の段落とし)だと、重切削の方が向く場面もあります。

デメリットのタネは「浅い」ことから生まれる

高送りの最大の強みは浅い切込みで安定しやすいことですが、同時にデメリットのタネにもなります。浅い=パスが増える、工具経路が長くなる、入口出口が増える、切りくずが溜まる時間も増える。だからこそ、高送りは“条件”だけじゃなく“走らせ方”がセットなんですよね。

このあと工具選定や機械側の話、最後に条件出しまで落とすので、焦らず順番に見ていきましょう。

リード角と切削抵抗の方向

高送りカッターの特徴としてよく出てくるのがリード角(切込み角)です。ここが小さい設計だと、切削抵抗の向きが変わります。現場で言うと、加工中の「押され方」が変わるんですよ。ここを理解すると、びびり対策が一気にやりやすくなります。

径方向の力が減ると、何が嬉しい?

普通の肩削りに近い工具だと、力が横方向(径方向)に乗りやすくて、工具もワークも振れやすい。特に、工具突き出しが長い、ワークが薄い、クランプが弱い、こういう条件だと横方向の力で「ビーン」と鳴きやすいです。

高送りは、力が主軸方向(下方向)に寄りやすいので、ワークを押さえ付ける方向に力が入り、びびりが出にくくなる場面があります。もちろん万能じゃないけど、刺さるときは本当に効きます。

薄肉ワークや突き出しが長い工具で、径方向の力が原因の振動が出ているときは、高送りが効くことが多いです。逆に、保持が甘いのに送りだけ上げると、別の意味で危ないので要注意。

「押し付け方向」の落とし穴もある

ただし、軸方向に力が寄る=常に安全、ではありません。押し付け方向に力が増えるということは、ワークがしっかり固定されていないと、浮き・ズレ・変形が起きることがあります。特に薄板や長物は、押し付けることでたわみが変わり、仕上げで寸法が合わない原因になることも。

なので、現場では「びびりが減って助かった!」と同時に、「ワークが微妙に逃げてるかも?」もセットで疑うとハマりにくいです。音が静かでも、仕上げ代が揃ってるかは必ず確認したいですね。

ワークが動いてしまうと元も子もなくなります。

一次情報の裏付け(権威性リンク)

高送りで切込み角を小さくすると薄い切りくずが生成され、高いfzが可能になり、軸方向の切削力が支配的になる、という考え方は工具メーカーの技術資料でも明確に説明されています(出典:サンドビック・コロマント「Entering angle and chip thickness」)。

高送りカッターとインサート選定

高送り加工の成否は、正直工具選定で8割決まります。高送りカッターは見た目がフェイスミルに似ていても、インサート形状やポケット設計が違います。ここを雑にすると、条件出し以前に「そもそも安定しない」になりがちです。

まず押さえる3つの選定軸

選定の目線は大きく3つです。これはもうテンプレとして覚えてOKです。

工具径は「大きいほど良い」けど、現場には制約がある

工具径を上げると、一回の走りで削れる幅が増えて能率が出ます。ただ、径が大きいほど主軸負荷も増えますし、ポケット内での干渉リスクも上がります。あと、工具径が大きい=インサート枚数が増える=切りくずの逃げ場が減る、これも意外とハマりポイントです。

僕の感覚では、最初の導入は「一番よく使うポケットサイズ」に合わせて、無理のない径から入るのが安全です。で、うまくいったら大径で平面荒取りに展開、という流れが事故りにくいかなと思います。

刃数は“送り”と“排出”のトレードオフ

多刃は送りを上げやすい一方で、チップポケットが小さくなりやすく、切りくず詰まりが起きると一瞬で欠けます。逆に少刃は切りくずが逃げやすくて安定しやすいけど、同じ能率を出すには回転数やfz側で工夫が必要になります。ここは「どっちが正解」ではなく、加工形状と切りくず処理で決まります。

注意:高送りは切りくず量が増えやすいです。ポケット内や溝形状だと切りくずが滞留して、インサート欠け→カッター破損の流れが一気に来ます。エアブローやクーラントの当て方は最初に見直した方が安全です。

インサート材種は“材質”だけじゃなく“安定性”で選ぶ

鋼用・ステンレス用・難削材用、みたいな分類は基本として、実際は「欠けやすいか」「摩耗で終わるか」「溶着するか」で見ます。例えばステンレスは溶着が出やすいのでコーティングの相性が効きますし、硬めの鋼は摩耗でじわじわ来るので耐摩耗性が効きます。

ここは工具メーカーの推奨が一番早いです。最初から自己流で材種を当てに行くより、推奨チップで安定させてから最適化、が結果的に安いです。

なお、工具選定の基礎をざっと整理したいなら、切粉ラボ内の工具整理も役に立つと思います。

適用例:ポケット加工と3次元加工

高送りが「刺さる」代表例が、ポケット加工や3次元形状の荒取りです。理由はシンプルで、工具が長くなりやすい・姿勢が変わりやすい=振動や負荷の変動が出やすいから。ここ、現場で悩む人が多いところですよね。

ポケット加工は“切りくずと熱”が敵

ポケット加工は、同じ場所をぐるぐる回るので熱も切りくずも溜まりがちです。特に深いポケットは、切りくずが壁に当たって舞い戻りやすい。これがインサートに噛むと、欠けが一発で入ることがあります。

ここで高送りの薄い切りくずが効くと、排出が良くなって安定することがあります。ただし「薄い切りくず=勝手に排出される」ではないので、エアやクーラントの当て方、工具パス(入口出口の作り方)はセットで見直したいです。

ポケットで安定させるコツ(現場あるある)

3次元加工は“姿勢変化”が負荷を作る

3次元形状の荒取りは、工具の接触状態が常に変わるので、負荷も常に変わります。ここで普通の荒加工(深切り)をやると、負荷が跳ねた瞬間にびびりが出たり欠けたりしやすいです。高送りは浅いapで刻むので、負荷変動がマイルドになりやすく、長い工具でも“暴れにくい方向”に持っていけることがあります。

工程設計は「荒は荒、仕上げは仕上げ」で割り切る

3次元加工でも、高送りで“荒取りを一気に終わらせて”、仕上げは別工具に任せると工程設計がきれいになります。逆に、荒取りで無理して仕上げ面まで作ろうとすると、底面の削り残しや段差が後で効いてくるので、荒→中仕上げ→仕上げの役割分担は意識しておくのがおすすめです。

「中仕上げを省きたい」気持ちはわかるんですけど、最初は安全側で作って、慣れてから工程を削る方がトータルで早いことが多いですよ。

必要な機械剛性と主軸出力

「高送りは剛性が低い機械でもいける」って話は、半分本当で半分注意が必要です。確かに、径方向の力を抑えやすい設計なので、重切削よりは機械に優しい場面があります。でも、ここを鵜呑みにして攻めすぎると痛い目を見ます。

機械剛性より先に“保持剛性”を疑う

現場でトラブルが出るとき、機械剛性より先に怪しいのが保持剛性です。工具突き出しが長い、ホルダが合ってない、チャックの締付けが弱い、ワークが片持ち、クランプが甘い。こういうところが原因だと、いくら高送りでも振動は出ます。

高送りは軸方向に力が寄りやすいので、工具・ワークの“縦方向の弱さ”が表面化することもあります。だから「びびりが減るはずなのに、なぜか不安定」なときは、保持や固定を先に疑うのがおすすめです。

主軸出力より“加減速性能”が効く場面がある

高送りは送り速度が速いので、軸の加減速、サーボ追従、コーナー減速の影響が出ます。プログラム上は速くても、実際は減速だらけで「思ったほど早くない」ことも普通にあります。

特に小さな輪郭を刻む工具パスだと、最高速度に達する前に減速するので、理論上の短縮が出ません。逆に、長い直線や大きな曲線で走れる形状は、機械の性能が活きて短縮が出やすいです。ここも「向く形状」がありますね。

最低限チェックしたいこと

「安全な始め方」を先に決めておく

導入初期は、推奨条件の下側から始めて、主軸負荷と切りくず、音、面の状態で判断していくのが安全です。あと、異常が出たときの「戻す場所」を決めておくと、条件出しがブレません。例えば「apは推奨上限を超えない」「fzはこの範囲まで」「aeはここから動かさない」みたいにルール化すると、現場で共有しやすいですよ。

このへんは設備ごとの差が大きいので、工具メーカーの推奨条件と、機械メーカーの仕様を合わせて見ながら攻めるのが安全です。

メーカーカタログ推奨条件は目安として捉え、ワーク・設備・クランプ・材質等を考慮して決めていきましょう!!

高送り加工とはデメリット・メリット比較

ここからは「じゃあ実際、どう条件出して、どこで失敗するの?」を具体に落とします。ap・ae・fz・Vcの考え方と、工具寿命・面粗さ・干渉事故のポイントまでまとめます。

切削条件の基本:apとae

高送り加工の条件出しで最初に触るのがap(切込み深さ)とae(切削幅)です。高送りはapを浅くしやすい一方で、aeを広く取りすぎると負荷が跳ねます。ここ、最初の落とし穴になりやすいです。

apは「コーナーRを超えない」が鉄則

特に重要なのが「インサートのコーナーRを超えない」考え方です。工具の設計上、一定以上のapを入れると“高送りとして切れなくなる”ことがあります。いきなり攻めず、推奨apの範囲で安全に始めるのがコツです。

現場でありがちなのは「もうちょいap増やしたらパス減るじゃん?」ってやつ。気持ちはわかるんですが、高送り工具はapを欲張った瞬間に“別物”になります。欠けるときは一撃なので、まずは守るのが正解です。

aeは“削る面積”と“切りくず排出”で決める

aeは広くすると一発の除去量が増える反面、工具全体の負荷が増えます。さらに、ポケットや溝だと切りくずが逃げにくくなり、詰まりが起きやすい。なので、aeは「能率」だけで決めずに、切りくずがどこに行くかまで考えるのが大事です。

注意:高送りは“一発で深く削る加工”ではありません。余肉が大きい厚物は、パス数が増えて逆に時間が伸びることもあります。重切削の方が向くケースも普通にあります。

安全な立ち上げ手順(現場で事故らないやり方)

僕が現場でおすすめする立ち上げはこんな感じです。

この順番にすると、異常が出ても原因を切り分けやすいです。逆にapもaeもfzも一気に動かすと、何が効いてるのかわからなくなって迷子になります。

刃当り送りfzと送り速度の目安

高送りの主役はfz(刃当り送り)です。普通の荒加工より大きく取るのが前提ですが、欲張るとトラブルが早いです。まずは推奨の下側から入り、切りくず形状と音、主軸負荷を見ながら上げていくのが安全です。

送り速度は式で見えると強い

送り速度(テーブル送り)は基本的に「回転数×刃数×fz」で決まります。つまり、どれかを上げると一気に送りが跳ねます。ここを感覚でやると、ある瞬間に「なんか急に危ない」になります。なので、最初は式で管理するのが一番ラクです。

| 項目 | 記号 | 考え方 | 例(目安) |

|---|---|---|---|

| 主軸回転数 | n | 切削速度Vcと工具径から決める | 工具推奨を基準 |

| 刃数 | z | カッターに依存(多刃ほど排出注意) | 4枚/5枚など |

| 刃当り送り | fz | 高送りの主役、推奨下側から | 工具推奨の範囲 |

| テーブル送り | Vf | Vf = n × z × fz | 急に跳ねるので要注意 |

現場で見るサイン(ここで止める・戻す)

現場で見るサイン

あと、見落としがちなのが「音が静かでも危ない」パターンです。切りくずが詰まり始めると、音が変わる前に主軸負荷がじわっと上がったりします。負荷モニタが見れるなら、数字を見ながら上げるのが一番安全です。

機械が追従できないと、理論値は出ない

回転数を上げるほど一気に速度が跳ねますが、機械の追従が怪しいときは、回転数と送りをセットで調整する方が結果的に安定します。コーナーで減速が入りまくると、むしろ工具に負荷変動が増えて欠けやすくなることもあります。

なので、プログラム上のVfだけ見て「速い!」って喜ぶより、実際の加工時間と安定性で判断するのが現場っぽいですね。

切削速度VcとクーラントMQL

高送りは「送りだけ上げればOK」ではなく、Vc(切削速度)と冷却・潤滑がセットです。鋼でいける条件が、ステンレスやチタンでそのまま通るとは限りません。ここもよく混乱するポイントですよね。

Vcを上げすぎると“熱で終わる”がある

ステンレスや難削材は、熱が溜まると一気に工具が終わります。だからこそ、Vcを控えめにしてfzで稼ぐ戦略が効くことがあります。高送りは薄い切りくずを作りやすいので、切りくずに熱を乗せて外へ逃がす方向に持っていきやすい、という考え方ですね。

ただし、これも「必ずそうなる」ではなく、工具材種やコーティング、クーラントの当たり方で変わります。なので、ここはメーカー推奨が最優先です。

クーラントは“冷やす”だけじゃなく“運ぶ”

クーラントは“当てる”だけじゃなく、切りくずを逃がす意味でも重要です。高送りは切りくずの量が増えやすいので、切りくずが再切削されると、面も悪くなるし欠けも増えます。ポケット内は特に顕著で、クーラントの当たり方一つで寿命が倍変わることもあります。

現場の小ワザ:エアブロー+クーラントの合わせ技で、切りくずを“壁から剥がす”イメージにすると安定しやすいです。クーラントだけだと舞い戻りが増える形状もあるので、そこは試しどころ。

MQLは選択肢だけど、導入は慎重に

MQL(微量潤滑)も選択肢ですが、設備や安全面、ミスト対策が絡むので、導入は慎重に。メリットとしては油膜で溶着や摩耗が改善する可能性がある一方で、工場環境や集塵、周辺機器への影響も無視できません。ここは必ず機械・工具メーカーの推奨を確認しつつ、現場のルールに合わせて判断してください。

繰り返しになりますが、正確な条件は工具メーカーの公式情報をご確認ください。最終的な判断は専門家にご相談ください。

工具寿命とインサート欠け対策

高送り加工のメリットとして「工具寿命が伸びる」話もありますが、条件が噛み合わないと真逆になります。特に多いのがインサート欠け(チッピング)と、切りくず噛み込みからの破損です。ここ、導入初期に一番苦しむところかもです。

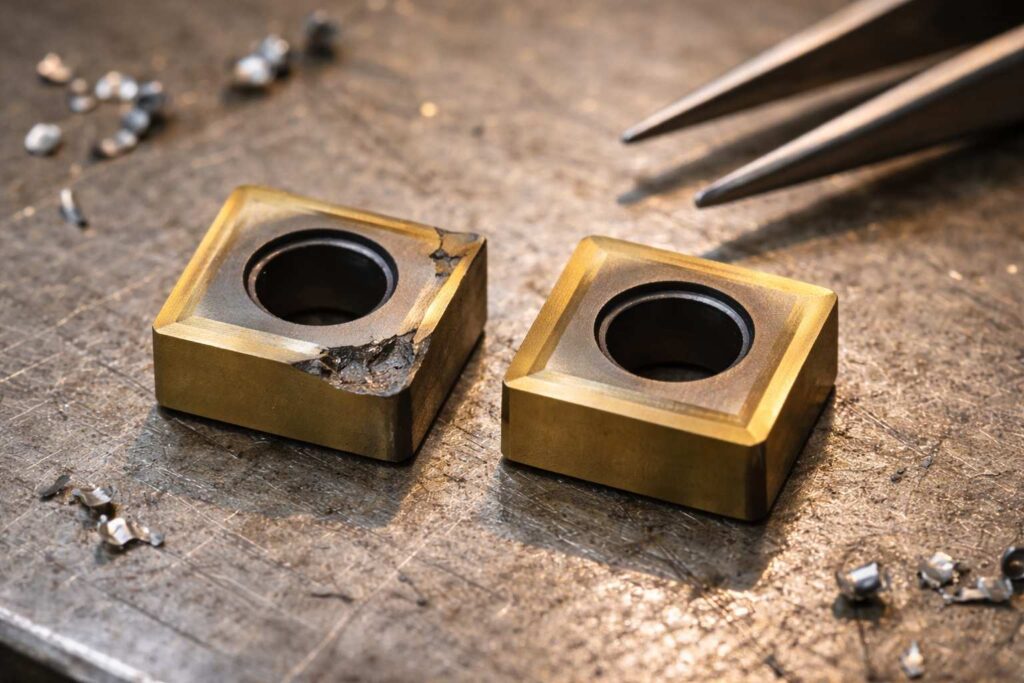

「摩耗で終わる」のは健全、「欠けで終わる」は危険信号

工具寿命にはざっくり2パターンあります。摩耗でじわじわ寿命を迎えるのは、条件が安定しているサインです。一方、欠けで突然死するのは、負荷が跳ねている・切りくずが噛んでいる・振動が出ている、のどれか(だいたい複合)です。

高送りで欠けが出るときは、「送り上げすぎ」よりも、入口出口の負荷変化や切りくず詰まりが原因のことが多いです。だから、まずはそこを潰すのが近道です。

欠けやすい典型パターン

対策は「戻す→整える→攻める」の順番

対策としては、工具パスを滑らかにする(急な方向転換を減らす)、エアブローやクーラントで排出を助ける、突き出しを詰める、そして何より推奨条件を基準に戻す。この順番が堅いです。最初から「材種変える」「コーティング変える」もアリなんですが、根本原因が負荷変動だと何を使っても欠けます。

切りくずの“色”と“形”は寿命の通知表

切りくずの色が焼けてる、粉っぽい、同じ長さで揃いすぎている、逆に長く絡む。これ、全部ヒントです。焼けは熱、粉は擦りや再切削、絡みは排出の問題。加工中に切りくずを見れるなら、寿命の改善が早くなります。

工具を含めた“現場の基礎”を整理したいなら、さっきの工具一覧記事も合わせてどうぞ。

高送り加工とはデメリットとメリット総括

最後に、高送り加工とは何かを、デメリットとメリットでスパッと整理します。導入判断のチェックリストとして使ってください。ここだけ読んでも判断できるくらいにまとめます。

| 観点 | メリット | デメリット・注意 |

|---|---|---|

| 能率 | 荒加工の時間短縮が狙いやすい | 厚物はパス増で逆に伸びることも |

| 安定性 | 径方向の負荷が抑えやすく、びびりに強い場面がある | 切りくず詰まり・入口出口の負荷変動で欠けやすい |

| 仕上がり | 荒取りを早く終え、仕上げに集中できる | 底面がフラットになりにくく、仕上げ工程が前提 |

| 導入 | 既存設備でも改善できるケースがある | 専用工具・CAM・教育コストがかかる場合がある |

メリットを最大化する“当てどころ”

高送り加工のポイントは、「高送り加工とはデメリットとメリットを理解して、向く仕事にだけ当てる」ことです。荒取りを短縮して工程全体を楽にする武器としては強い一方で、仕上がりや安全を無視して送りだけ上げると事故につながります。

向くのは、ポケット荒取り、3次元荒取り、薄肉・突き出し長めでびびりが出ているケースなど。逆に、厚物の大量余肉を一気に落としたいケースは、重切削が勝つ場面も普通にあります。

デメリットを先回りして潰す“最低限の確認”

失敗しやすいのは、切りくず処理が甘い、入口出口の負荷変動が大きい、工具突き出しが長い、apを欲張る、の4つが多いです。ここを最初に潰しておけば、高送りはかなり安定します。

面粗さの感覚が曖昧だと「どこまで荒でOKか」の判断がブレやすいので、気になるならこのへんも一度整理しておくと安心です。

最後にもう一度。条件は設備・材質・工具で変わります。この記事は考え方の土台として使って、正確な条件は工具メーカーの公式情報をご確認ください。現場の安全や品質に関わる判断は、工具メーカーや加工の専門家に相談しながら進めるのがおすすめです。

コメント