鋳物と鋳鉄の違い、ここ気になりますよね。図面や仕様書で「鋳物」「鋳鉄」が混在していたり、見積もりや加工条件の相談で言葉がズレたりすると、地味にハマります。

この記事では、鋳物とは何か、鋳鉄とは何か、そもそも鋳造とは何かを押さえつつ、鉄と鋼と鋳鉄の炭素量の目安や鋳鋼と鋳鉄の違いまで一気に整理します。さらに、ねずみ鋳鉄とダクタイル鋳鉄、FCとFCDの違い、砂型鋳造とダイカストの使い分け、鋳物の切削加工と切粉の特徴、鋳鉄の溶接が難しい理由まで、検索で引っかかりやすい論点をまとめて潰していきます。

あなたが知りたい鋳物と鋳鉄の違いを、現場で迷わないレベルに落とし込むのをゴールにしましょう。

鋳物と鋳鉄の違いを整理

まずは用語のズレをゼロにします。鋳物は「作り方(鋳造)」の話、鋳鉄は「材料(合金)」の話。この軸を押さえるだけで、仕様書や打ち合わせの誤解がかなり減りますよ。

鋳物とは何か

鋳物は、溶かした金属を型に流し込んで固めた“製品や部品”の総称です。ポイントは、鋳物は材料を限定しないこと。鉄でもアルミでも銅でも、型に流して固めて作ったものは広い意味で鋳物になります。

鋳物の強みは「形を先に作る」こと

現場感で言うと、鋳物は「複雑形状を一発で作れる」のが強いです。中空・リブ・曲面みたいな形を、切削でゼロから作ると時間もコストも跳ね上がりますよね。鋳造なら“形を先に作っておいて、最後に削って合わせる”ができます。つまり、削るのは「精度が必要な面だけ」にできる、これがめちゃくちゃ効きます。

鋳物でよくある誤解:材質名ではない

鋳物という言葉は、材質そのものを表していません。だから「鋳物って硬いんでしょ?」みたいな会話が出ると、話が噛み合わなくなります。鋳物の材質は鋳鉄もあれば、鋳鋼もあるし、アルミ合金や銅合金もあります。会話の段階で、材質(例:鋳鉄、アルミ)と製法(鋳造、鍛造、切削)を分けて言えるだけで、見積もりの前提が揃って手戻りが減るんですよ。

鋳物=作り方(鋳造)で分類される製品。材料名ではないので、会話では「鋳鉄の鋳物」「アルミ鋳物」のように材質を添えると事故りにくいです。

加工屋目線の「鋳物のあるある」

鋳物は便利な反面、鋳肌(表面の荒れ)や寸法のばらつき、ひずみ、そして内部欠陥の可能性がつきものです。たとえば、外周の鋳肌が硬かったり、砂噛みで工具寿命がブレたり、巣(気孔)に当たって仕上げ面が荒れたり。ここ、気になりますよね。

だから加工側の実務では、「どこを加工基準にするか」を最初に決めます。鋳肌のまま使う面と、必ず加工する面を分けて、基準面を作ってから他面を展開する流れ。段取りの設計ができている鋳物は、加工も品質も安定しやすいです。

豆知識:鋳物は「形状は自由だけど、精度は加工で作る」のが基本です。鋳造で公差を全部決めようとするとコストが跳ねることが多いので、設計段階で加工代と基準面を考えておくのが現実的です。

| 観点 | 鋳物(鋳造+加工) | 削り出し(切削主体) |

|---|---|---|

| 形状自由度 | 高い(中空・リブが得意) | 工具到達範囲に依存 |

| 初期コスト | 型や治具が効く | 比較的小さい |

| 量産適性 | 高い(型が活きる) | 工数が積み上がる |

| 品質の癖 | 鋳肌・巣・ひずみの管理が要点 | 材料均一で読みやすい |

なお鋳物は内部欠陥(巣、引け、介在物など)がゼロとは限りません。追加工・再加工・溶接補修の判断は、使用条件や品質規格に左右されます。安全や品質に関わる場合は、最終的な判断は専門家にご相談ください。

鋳鉄とは何か

鋳鉄は、鉄(Fe)を主成分に、炭素(C)を多めに含む合金材料の総称です。一般に「鋼より炭素が多い」と覚えると整理しやすいです。炭素が多いぶん、硬さや耐摩耗性、鋳造性(流れやすさ)が出る一方で、粘り(じん性)は落ちやすい傾向があります。

鋳鉄が「鋳造に向く」理由

鋳鉄が鋳造の現場で重宝されるのは、ざっくり言えば「溶けやすくて流れやすい」方向の設計ができるからです。炭素やケイ素などの影響で、鋼よりも溶湯の扱いがしやすい条件を作りやすく、複雑形状でも充填(型の隅まで金属が回る)が安定しやすい場面があります。もちろん、これは鋳造条件・成分・肉厚で大きく変わるので、いつでも簡単という話ではないです。

鋳鉄=鋳物ではない(ここが混同ポイント)

鋳鉄は鋳造で使われることが多いので、「鋳鉄=鋳物」と思われがちですが、ここが混同ポイント。鋳鉄は材料、鋳物は製品。だから鋳鉄で作った鋳物もあれば、鋳鉄以外(アルミ合金など)で作った鋳物もあります。

言葉の整理:鋳鉄は「素材名」、鋳物は「製品の呼び名」。この二段構えで覚えると、見積もり依頼や図面注記がスムーズになります。

鋳鉄の性格:硬いけど割れやすいは「方向感」

鋳鉄は硬い=万能、ではないです。硬さが出やすいぶん、衝撃や曲げ、急激な温度変化で割れやすいケースがあります。特に、形状が薄肉だったり、応力集中(角、段差、穴の近傍)が強いと、材料の強みよりも弱みが出やすいです。設計側・加工側の両方が「どこに負荷がかかるか」を見ておくと安心です。

| 項目 | 鋳鉄(例:FC系) | 鋼(参考) |

|---|---|---|

| 得意 | 減衰性、摺動、鋳造性、コスト | 靭性、溶接、構造強度 |

| 注意 | 衝撃・引張、溶接、急冷 | 切粉が伸びやすい、熱処理で変化 |

| 加工の癖 | 粉っぽい切粉、鋳肌のばらつき | 粘り、切削抵抗が上がる場面 |

鋳鉄の「強い・弱い」は、種類(FC/FCDなど)、肉厚、鋳造条件、熱処理、使用温度で変わります。数値はあくまで一般的な目安として扱い、正確な情報は公式サイト(規格・材質証明・ミルシート等)をご確認ください。

鋳造とは何か

鋳造は、金属を溶かして型に流し込み、冷やして固める加工法です。鋳造で作られたものが鋳物。ここはセットで覚えてOKです。

鋳造の流れ(ざっくり工程)

鋳造は「溶かして流して固める」だけに見えますが、工程としてはもう少し分解できます。型の準備、注湯(溶湯を流す)、凝固(固まり方の制御)、型ばらし、仕上げ(湯口・押湯の除去、ショット、熱処理など)。この一連のどこでズレても、品質の癖が出やすいです。

鋳造の良さ:形状自由度と量産性

鋳造の良さは、量産だけじゃなく「形状の自由度」にあります。鋳肌が多少荒くても問題ない面を鋳肌で残し、精度が必要な面だけ加工する。これができると、製造全体のコストと時間がスッと下がります。

鋳造の難しさ:寸法と欠陥は“設計と条件”で減らす

一方で、鋳造品は鋳肌(表面)や寸法ばらつき、ひずみ、内部欠陥などの要素が絡みやすいので、最終的に機械加工で基準面や公差を作る設計がよく使われます。鋳造側では、湯流れや凝固の設計(湯道、押湯、冷し金など)で欠陥リスクを下げ、加工側では、基準面作りと加工順で安定させる。両輪で見るのが大事です。

鋳造で押さえたいのは、型・湯流れ・凝固の3点です。ここが変わると、同じ形でも品質と加工性がガラッと変わります。

加工側のチェック:鋳物を受け取ったら、鋳肌の硬さのムラ、砂噛み、湯口跡、ひずみの出方をざっと見ます。ここを最初に見ておくと、段取り替えや工具トラブルが減りやすいですよ。

鋳造品の欠陥評価(巣の許容、強度への影響)は、規格・用途・安全要求で大きく変わります。重要部品は、最終的な判断は専門家にご相談ください。

鉄と鋼と鋳鉄の炭素量

検索でよく出てくるのが、鉄・鋼・鋳鉄の炭素量の違いです。ざっくりの理解としては、炭素が少ないほど粘りが出やすく、多いほど硬くなりやすい、という方向感でOKです。

なぜ炭素で性質が変わるの?

炭素は鉄の結晶構造に入り込み、組織(フェライト、パーライト、セメンタイトなど)の比率や形を変えます。結果として、硬さ・摩耗・靭性・溶接性・熱処理の効き方が変わります。ここを細かくやると材料講義になっちゃうので、現場で使う範囲に絞ると、「炭素が増えるほど硬くなりやすいが、粘りは落ちやすい」が基本の方向感です。

| 区分 | 炭素量の目安 | 性質のイメージ | 代表例 |

|---|---|---|---|

| 鉄(純鉄寄り) | ごく低い | やわらかい・粘り | 磁性材料など |

| 鋼 | 中くらい | 強度と粘りのバランス | 構造材、機械部品 |

| 鋳鉄 | 高い(鋼より多い) | 硬い・耐摩耗、ただし割れやすい | 機械フレーム、摺動部 |

上の炭素量は一般的な目安です。材料規格や成分設計で範囲は変わります。正確な情報は公式サイト(規格・材質証明・ミルシート等)をご確認ください。

現場での使い方:数字より「目的」

現場では「炭素量だけ」ではなく、黒鉛の形や添加元素、熱処理、鋳造条件まで含めて性質が決まります。数字は便利ですが、最後は用途と要求性能で選ぶのが安全です。たとえば、振動を抑えたいなら減衰性、摺動なら耐摩耗と潤滑の出方、衝撃があるなら靭性側、熱が入るなら熱疲労や熱膨張の相性。あなたの部品がどれを優先するかで、候補材が変わります。

迷ったときの質問:その部品は「割れが怖い」のか、「削りやすさが大事」なのか、「摩耗が怖い」のか。ここを言語化できると、材質選定や加工条件が一気に詰めやすくなります。

鋳鋼と鋳鉄の違い

鋳鋼は、鋼を溶かして鋳造した“鋼製の鋳物”です。つまり鋳鋼も鋳物の一種。鋳鉄と比べると、一般に鋳鋼は粘り(じん性)や衝撃への強さを取りやすい一方、鋳造性やコスト感は条件次第で変わります。

ざっくり住み分け(現場の考え方)

ざっくり言うと、「割れにくさ・粘りが欲しいなら鋳鋼が候補に上がりやすい」「減衰性や加工性、コスト、鋳造性なら鋳鉄が強い場面が多い」みたいな住み分けです。ただし、部品形状・肉厚・要求品質・ロットで最適解は変わるので、ここは断定しません。鋳鋼でも熱処理や成分で性格が変わるし、鋳鉄でもFCD系なら粘り側を取りにいけることもあります。

| 比較項目 | 鋳鉄(例:FC/FCD) | 鋳鋼(例:SC系) |

|---|---|---|

| 得意な性能 | 減衰性、摺動、耐摩耗、鋳造性 | 靭性、衝撃、溶接・構造強度 |

| コスト感 | 条件次第で有利になりやすい | 要求品質次第で上がりやすい |

| 加工の癖 | 鋳肌・砂噛み、粉っぽい切粉 | 粘りが出ると切削抵抗が増える |

| 注意点 | 衝撃・急冷・溶接補修 | 鋳造欠陥の管理、熱処理歪み |

図面で「鋳物」としか書かれていないと、鋳鉄なのか鋳鋼なのかが曖昧になりがちです。材質記号(例:FC、FCD、SC系など)までセットで確認すると、手戻りが減ります。

鋳鋼・鋳鉄の選定は、部品の安全率や破損時リスクにも関わります。重要部品は、最終的な判断は専門家にご相談ください。正確な情報は公式サイト(規格、材質証明、メーカー資料等)をご確認ください。

用途でわかる鋳物と鋳鉄の違い

次は“使う側”の視点です。鋳鉄は種類が多いので、代表的な分類(ねずみ鋳鉄・ダクタイル鋳鉄、FC・FCD)と、加工・溶接・鋳造法の現場ポイントをまとめます。なお、鋳物(鋳鉄鋳物)の生産量は品目別に公的統計としても整理されています(出典:e-Stat 経済産業省「生産動態統計調査 銑鉄鋳物月報」)。

ねずみ鋳鉄とダクタイル鋳鉄

鋳鉄の代表選手が、ねずみ鋳鉄(灰色鋳鉄)とダクタイル鋳鉄(球状黒鉛鋳鉄)です。違いの肝は、内部の黒鉛(グラファイト)の形。ここが分かると、材質選定の会話が一気に通じやすくなります。

黒鉛の形が「割れやすさ」に効く

ねずみ鋳鉄は片状黒鉛が多く、振動を吸収しやすい(減衰性が高い)ので、機械のベッドやフレーム、摺動系の母材でよく見ます。一方で、片状黒鉛は応力が集中しやすい形でもあるので、引っ張りや衝撃には弱くなりがちです。つまり、剛性や振動対策には強いけど、「曲げ・衝撃・急変」には慎重に、という性格です。

ダクタイル鋳鉄は黒鉛が球状になり、応力集中が減る方向に働くので、同じ鋳鉄でも強度・伸びを取りやすいです。強度が欲しい配管部品や自動車部品、水回りのインフラ系で見かけることが多いですね。ここ、あなたの用途が「衝撃がある」「安全率を厚くしたい」なら、候補に上がりやすいです。

黒鉛が片状(ねずみ)か球状(ダクタイル)か。この違いが「割れやすさ」「伸び」「衝撃への耐性」に効いてきます。

実務での見分け方と注意点

現場で「見た目」で決めるのは危険ですが、鋳肌や破面の雰囲気、加工時の切粉の出方で“らしさ”が出ることはあります。ただし、それはあくまで感触レベル。確実なのは材質記号、材料証明、ロット管理です。

あと大事なのが、鋳鉄は「同じ名称でも条件で差が出る」こと。肉厚が変わると冷え方が変わり、組織も変わって、硬さや加工性がズレることがあります。だから、加工条件は最初から決め打ちせず、初物で様子見して詰める、これが安全です。

ねずみ鋳鉄・ダクタイル鋳鉄の性能は、規格、成分、鋳造条件、熱処理で変わります。重要部品や安全に関わる部品は、最終的な判断は専門家にご相談ください。

FCとFCDの違い

図面や材質欄でよく出るのがFCとFCDです。一般にFCはねずみ鋳鉄系、FCDはダクタイル鋳鉄系の材質記号として使われます。ここも「用語を揃える」だけで、発注・受注・加工条件の相談が早くなりますよ。

FCは「削りやすさ」と「減衰性」で強い

FCは機械ベースやカバー、ハウジングなど“安定して削れて、寸法が出しやすい”部品で強いです。さらに黒鉛の影響で切粉が短く割れやすく、加工リズムが作りやすい場面が多いですし、振動を嫌う機械構造でも、FCの減衰性が効くことがあります。

FCDは「同じ鋳鉄でも粘り側を取りたい」

FCDは“同じ鋳鉄でももう少し粘りや強度が欲しい”ときに候補になります。たとえば、荷重が大きい、衝撃がある、薄肉化したい、みたいな要求があるときに、FCDの選択が現実的になることがあります。

実務のコツ:FC200、FC250、FCD450みたいな数字は、グレードの目安として扱われることが多いです。ただし規格や要求値は案件ごとに違うので、材料証明や仕様書の確認が安全です。

| 項目 | FC(ねずみ鋳鉄系) | FCD(ダクタイル鋳鉄系) |

|---|---|---|

| 狙いやすい特性 | 減衰性、加工性、コスト感 | 強度・伸び、衝撃耐性 |

| 典型用途 | 機械ベース、カバー、摺動部 | 配管部品、自動車部品、荷重部 |

| 加工の印象 | 切粉が割れやすい | 条件で切削抵抗が上がることも |

| 注意点 | 衝撃・薄肉で割れやすい場面 | 熱影響、欠陥の影響評価 |

材質記号の読み方や要求値の解釈は、規格・顧客仕様・用途で変わります。最終的な判断は専門家にご相談ください。正確な情報は公式サイト(規格票やメーカー資料)をご確認ください。

鋳物の切削加工と切粉

切粉ラボ的に外せないのが加工の話。鋳物(特に鋳鉄系)は、材料の中に黒鉛が入っている影響で、一般に切削性は悪くない部類に入ります。切粉が細かく割れやすく、加工リズムを作りやすい反面、粉っぽい切粉が出て設備を汚しやすいのが“あるある”です。ここ、現場のストレスが出やすいポイントですよね。

鋳肌・砂噛み・介在物が「初手」を荒らす

もうひとつ重要なのが、鋳肌や砂噛み、硬い介在物です。外周の黒皮(鋳肌)を最初に舐めると、刃先にダメージが入りやすいことがあります。いきなり仕上げ条件で当てず、荒取りで“皮を剥く工程”を作ると安定しやすいです。特に、初物(初回ロット)は鋳造条件の癖が読めていないので、荒取り→観察→条件詰めの順で進めると事故が減ります。

切粉と粉じん対策:加工品質にも効く

鋳鉄の切粉は粉っぽく、舞いやすいです。これが設備の摺動部やセンサーに入ると、故障や誤検出につながることがあります。さらに、治具面や基準面に粉が乗ったまま締結すると、面圧が変わって微妙な寸法ズレが起きることも。だから、加工条件だけじゃなく、清掃・集塵・切粉の排出経路まで含めて段取りに入れるのが大事です。

鋳物加工で安定させるなら、最初の一撃(鋳肌対策)と、切粉が舞わない清掃・集塵の段取りが効きます。

工具選定の考え方(迷ったときの軸)

工具はメーカー推奨が最短ですが、判断軸としては「鋳肌の硬さ」「砂噛みの有無」「断続の度合い」「仕上げ面粗さ要求」「クーラントの有無」をまず整理します。鋳肌が強いなら耐摩耗寄り、断続なら欠けにくさ寄り、仕上げ要求が厳しければ刃先形状と切込みの作戦を詰める。こういう感じで、部品に合わせて寄せていくのが現実的です。

工具選定の考え方(材質グループやチップ形状の選び方)をもう少し掘りたい場合は、切削工具の種類一覧を現場目線で解説も参考になります。

切削条件(回転数・送り・切込み)は、工具、機械剛性、治具、鋳物のロット差で最適値が変わります。数値はあくまで目安として、メーカー推奨と現物確認を優先してください。最終的な判断は専門家にご相談ください。

鋳鉄の溶接が難しい理由

鋳鉄は「溶接できない」と言い切るのは雑ですが、溶接が難しい寄りなのは確かです。理由は大きく3つあります。ここ、補修や改造を考えてる人ほど気になりますよね。

割れやすさと熱影響

鋳鉄は炭素が多く、熱を入れたときに組織が変わりやすいです。急冷や拘束が強い状態だと、熱影響部に割れが出るリスクが上がります。しかも鋳物は形状がゴツいことが多く、局所的に熱を入れると温度勾配が強くなりがち。これがひずみと割れの呼び水になります。

内部欠陥と含有物

鋳物は鋳造条件によって内部欠陥が潜むことがあります。そこに溶接熱が加わると、予期しない割れやブローホールの原因になることがあります。表面だけ見て「いけそう」と判断すると、溶接後に中で割れていた、というケースもあり得ます。

目的が「補修」か「構造」か

補修溶接で“とりあえず止める”のか、荷重がかかる構造部として成立させたいのかで、必要な検討がまるで違います。前者のつもりで進めると、後で怖いです。安全や保証の観点でも、溶接が許容されるかどうかは図面・仕様・顧客要求が優先になります。

現場でよく採られる「逃げ方」もある

鋳鉄の補修では、溶接にこだわらず、ねじ止め・当て板・機械加工で形状を作り直す・ろう付け的なアプローチを検討することもあります。溶接は強い手段ですが、リスクも大きい。だから「そもそも溶接が最適なのか」を一度疑うのが、現場だと大事かなと思います。

鋳鉄の溶接補修は、条件出し・予熱・後熱・拘束条件・検査まで含めて設計が必要になることがあります。安全や品質に直結するので、最終的な判断は専門家にご相談ください。正確な情報は公式サイト(溶接材料メーカーの技術資料、規格、施工要領書など)をご確認ください。

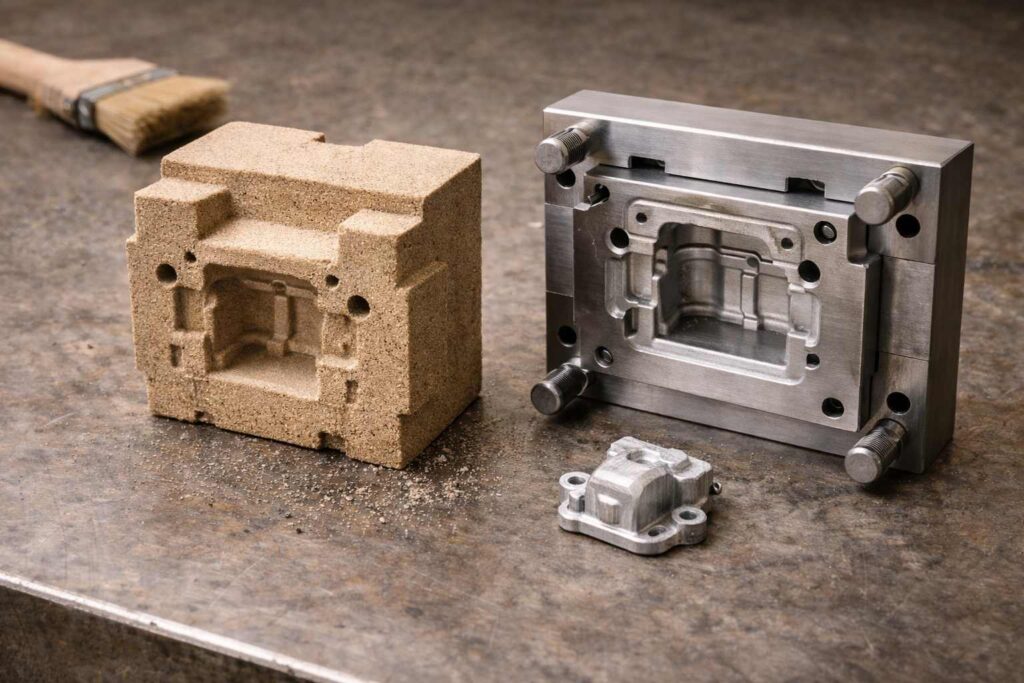

砂型鋳造とダイカスト

鋳造法の代表として、砂型鋳造とダイカストはよく比較されます。ざっくり言うと、砂型鋳造は砂で型を作るので自由度が高く、大きめの製品にも対応しやすい一方、量産性や表面・寸法の安定は条件次第。ダイカストは金型を使い、量産と寸法精度、表面のきれいさが強みになりやすいです。

選び分けの軸は「ロット・肉厚・材質・精度」

砂型鋳造は、型が比較的作りやすく、形状自由度が高いので、試作から中量産、そして大物まで幅広く対応しやすいです。反面、鋳肌や寸法の安定は、造型や砂の状態、注湯条件に左右されます。加工代を厚めに見込んで、最終精度を加工で作る設計がよく使われます。

ダイカストは、金型が高価になりやすい代わりに、量産時のサイクルと寸法の再現性が強いです。薄肉化や見た目品質が求められるケースで選ばれやすいですね。ただし、材質・形状・熱処理・後加工の相性もあるので、ダイカストなら何でもOK、ではないです。

小ロット・大物・材質の自由度なら砂型が候補、量産・薄肉・精度を狙うならダイカストが候補、という整理をまず置くと考えやすいです。

| 比較項目 | 砂型鋳造 | ダイカスト |

|---|---|---|

| 型コスト | 比較的抑えやすい | 高くなりやすい |

| 量産性 | 中〜高(条件次第) | 高い |

| 精度・外観 | 加工代を見込む設計が多い | 再現性が高い場面が多い |

| 得意サイズ | 小〜大まで幅広い | 比較的小〜中が得意 |

ただし鋳造法の選定は、材質(鉄系か非鉄系か)、肉厚、抜き勾配、後加工、公差、ロット、金型費などの総合戦です。費用は条件で大きく振れるので、ここも断定は避けます。設計・調達・加工の三者で前提を合わせた上で、最適解を詰めるのが安全です。

鋳造法の最適解は、用途・ロット・品質保証の条件で変わります。重要部品は、最終的な判断は専門家にご相談ください。正確な情報は公式サイト(メーカーの技術資料や規格等)をご確認ください。

鋳物と鋳鉄の違いまとめ

最後に、鋳物と鋳鉄の違いを一行で言うと、鋳物は作り方(鋳造)でできた製品、鋳鉄は材料(鉄系合金)です。ここを押さえるだけで会話が噛み合いやすくなります。

迷ったときの実務チェックリスト

もし「結局、うちの部品はどれ?」で迷ったら、次の順で整理すると決めやすいです。まず、衝撃があるか、割れが許されないか。ここが強いなら、鋳鉄でもFCD寄り、あるいは鋳鋼も候補になります。次に、振動を抑えたいか、摺動や耐摩耗が効くか。ここが強いならFC系がハマることが多いです。そして最後に、ロットと形状。型を作って回すべきか、削り出しで回すべきか。ここまで整理できれば、設計・調達・加工の会話が現実的になります。

鋳物は便利な一方で、内部欠陥や鋳肌、溶接補修の難しさなど“落とし穴”もあります。数字や一般論はあくまで目安として、図面・規格・材料証明・使用条件をそろえた上で判断するのが安全です。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

もし加工側の視点で「鋳物の段取りが不安」「大型鋳物をどう保持する?」みたいな悩みがあるなら、立旋盤の特徴を徹底解説|メリット・選び方までや、鋳造品を治具として使う発想が絡むイケールとは?現場目線で解説も、理解の助けになると思います。

コメント