放電加工とワイヤーカットの違い、いざ現場で聞かれると「どっちも放電で削るんだよね?」で止まりがちですよね。ここ、気になりますよね。

この記事では、放電加工の種類、型彫り放電加工、ワイヤー放電加工(ワイヤーカット)の仕組み、細穴放電加工、放電加工機で使う誘電液まで、初心者でもつながるように整理します。

さらに、加工精度や面粗さ、加工速度とコスト、加工できる材料と板厚、メリットデメリットと用途まで、選定で迷いがちなポイントを現場目線でまとめます。

放電加工とワイヤーカットの違い

まずは「そもそも何が違うのか」を、電極・形状・工程の3点でスパッと整理します。ここが腹落ちすると、見積りや工程検討がかなりラクになりますよ。

放電加工EDMの種類

放電加工(EDM)は、ざっくり言うと電極とワークの間で放電(火花)を起こして、その熱で金属を少しずつ溶かして除去する加工です。刃物で削るわけじゃないので、焼入れ鋼や超硬合金みたいな硬い材料でも加工が成立しやすいのが強みですね。

ただ、ひと口に放電加工と言っても、現場で使い分けている“実体”は複数あります。ここを混ぜて話すと「結局どれのこと?」で混乱しがち。なので、まずは種類をきれいに切り分けます。

よくある勘違い

検索で迷いがちな「放電加工とワイヤーカットの違い」は、実は型彫り放電加工とワイヤー放電加工(ワイヤーカット)の違いを指していることがほとんどです。どっちも“放電”で金属を溶かして除去するのは同じ。でも電極が「形状電極」なのか「ワイヤー」なのかで、作れる形状と段取りがガラッと変わります。

現場での使い分けは「形状」で決まる

実務でいちばん効く判断軸は、加工したい形が「底付きの凹み」なのか、「貫通の輪郭」なのか、ここです。底付きなら型彫りの土俵。輪郭を切り抜くならワイヤーカットの土俵。もちろん例外もありますが、まずはこの二択で考えると迷いが減ります。

| 分類 | 代表的な加工 | まず候補にしたい工法 |

|---|---|---|

| 底付きの凹形状 | 金型キャビティ、底付きポケット、立体の凹み | 型彫り放電加工 |

| 貫通の輪郭形状 | プレート外形、スリット、抜き形状、治具プレート | ワイヤーカット(ワイヤー放電加工) |

| 小径の穴あけ | スタート穴、冷却穴、ノズル穴 | 細穴放電加工 |

この整理ができると、見積り依頼のときも「形状の要点」が伝わりやすいです。逆にここを曖昧にすると、加工先も前提が置けないので、コストも納期もブレやすくなります。

型彫り放電加工とは

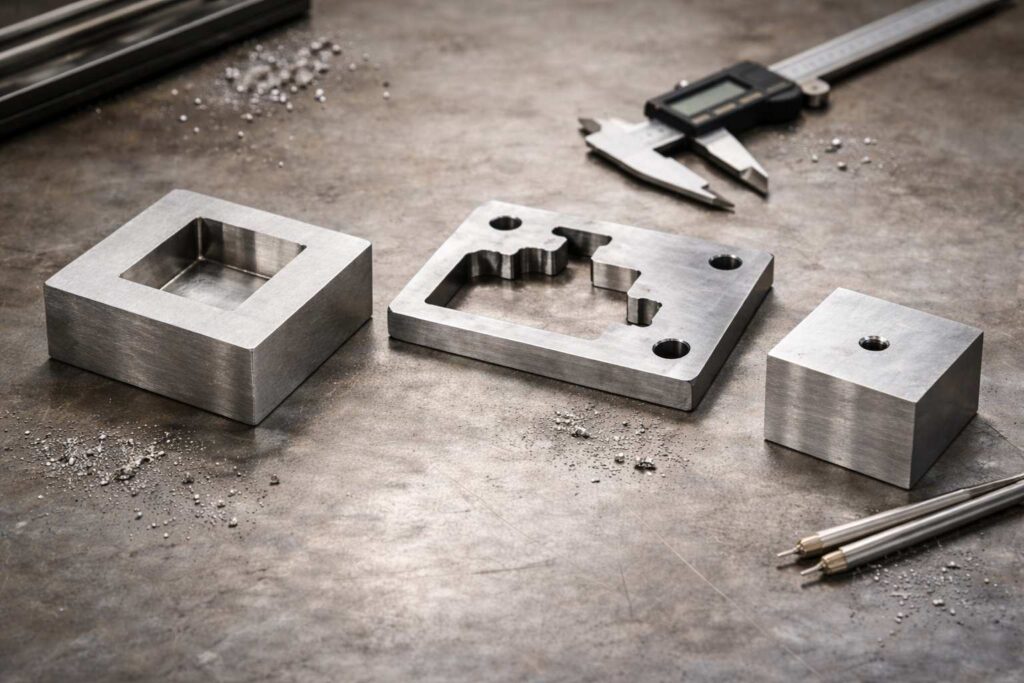

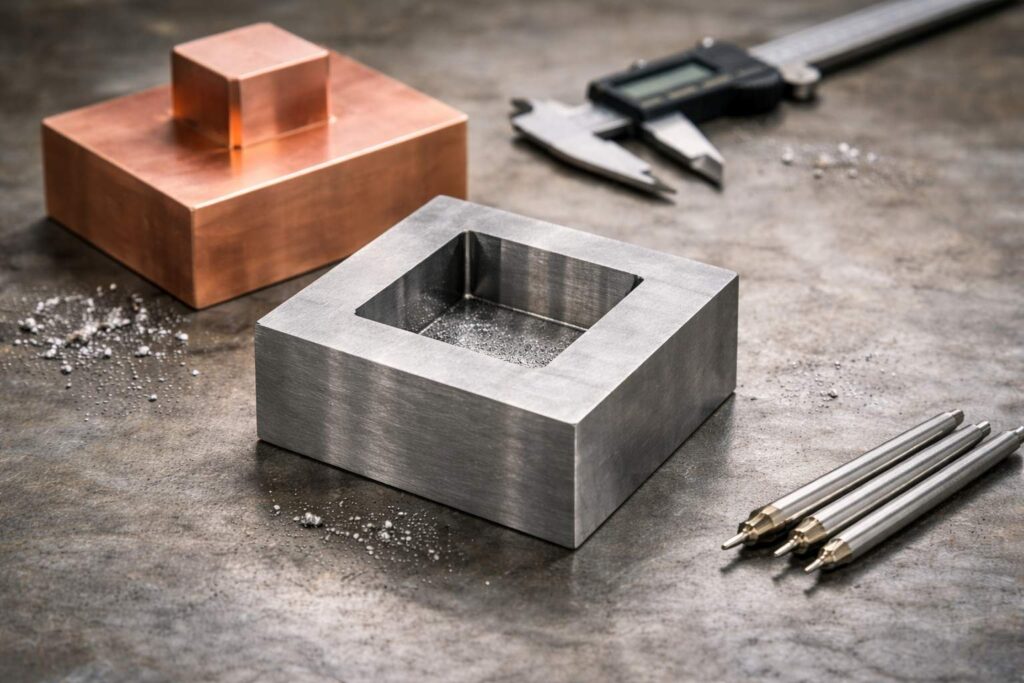

型彫り放電加工は、銅やグラファイトなどで作った専用電極(工具電極)をワークに近づけて放電し、電極の形をワーク側に転写する加工です。イメージとしては、「電極=判子」「ワーク=粘土」みたいな関係に近いですね(もちろん実際は溶融除去ですが)。

何ができる?いちばん得意なのは「底付き」

型彫りが強いのは底付きのポケット、深溝、周囲が囲まれたキャビティ形状です。切削だと工具が届かない・干渉する・工具が細すぎて折れる、みたいなところで一気に存在感が出ます。金型で言うと、射出成形金型のキャビティや、プレス金型の細いコーナー、文字入れ、角出し、細いリブ形状などが典型ですね。

段取りの本体は「電極づくり」

現場の実感:型彫りは「加工そのもの」だけじゃなく、電極の設計と製作が工程の一部です。つまり、加工の段取りが“電極から始まる”。ここを見落とすと、納期読みを外しやすいです。

型彫りの難しさは、加工時間だけじゃなくて電極設計のセンスが要求されるところ。例えば、深いキャビティなら電極の突き出しが長くなって剛性が落ちます。角をシャープに出したいなら、電極側のRや放電のクリアランス(放電ギャップ)を見込む必要がある。さらに粗加工・中仕上げ・仕上げで電極を分けると、精度は出しやすいけど段取りは増える。ここ、悩みどころですよね。

電極摩耗と補正の考え方

一方で注意点もあって、電極は消耗します。消耗量(摩耗)を見込んで電極補正したり、粗加工・仕上げで電極を分けたり、現場側の工夫で精度を作る感じになります。特に鋭角部や細いリブ周りは、放電条件によって摩耗の出方が変わりやすいので、最終形状が厳しいほど「電極の作戦」が重要になります。

注意:型彫り放電加工で狙える精度や面粗さは、機械性能・電源・電極材・形状・深さ・加工条件で大きく変わります。図面の要求が厳しいときは、加工先と「どの面を、どの基準で、どこまで」決めてから進めるのが安全です。最終的な判断は専門家にご相談ください。

まとめると、型彫り放電加工は「底付きの立体形状を作れる」代わりに、電極設計と工程設計がセット。ここを理解しておくと、ワイヤーカットとの違いがさらにクリアになります。

ワイヤーカット加工とは

ワイヤーカット加工は、正式にはワイヤー放電加工。細い金属ワイヤーを電極にして、糸ノコみたいに輪郭形状を切り抜く加工です。専用電極を作らず、プログラムでワイヤーの通り道を制御するので、立ち上げが早いのが魅力ですね。

得意なのは2次元輪郭と“貫通切断”

得意なのは2次元輪郭です。プレート形状の外形、スリット、抜き形状、金型部品の入れ子外形、ギアの切り出し、治具プレートの複雑形状など。厚み方向に貫通させて切るので、基本的に「切り離し」が起こります。だから、外形や抜き形状の精度を出したいときに強いんですよ。

ここが落とし穴:ワイヤーカットは貫通が前提です。内部形状を切り抜くなら、ワイヤーを通すためのスタート穴(下穴)が必要になります。底付きポケットは苦手です。

ワイヤー径とコーナーRの関係

ワイヤー径は一般的に0.05〜0.3mmあたりが多く、細いほど小Rに攻められます。ただし細いほど加工条件はシビアになりがちで、断線リスクや加工時間とのバランスを見て選びます。例えば「角を立てたい」って要望があるとき、図面上のコーナーRが実はワイヤー径で決まる、ってことがよくあります。ここ、地味にハマりやすいです。

精度を出すなら“複数パス”が基本

ワイヤーカットは1回で切り抜いて終わり、ではなく、精度や面を詰めるときは仕上げパス(セカンドカット、サードカット)を重ねるのが一般的です。粗取りでスパッと抜いて、仕上げで寸法と面を整えるイメージ。仕上げ回数が増えるほど面は良くなりやすいけど、その分時間も伸びます。

見積りの会話がラクになる一言

見積り依頼の際は、加工をイメージできる方法を伝えましょう!!

ワイヤーカットは「輪郭の正確さ」を出しやすい一方で、加工時間は積み上がりやすい。だから、どこまでをワイヤーでやって、どこからを別工程にするか、工程設計のセンスが効いてきます。

細穴放電加工とは

細穴放電加工は、棒状の電極で小径の穴あけをする放電加工です。ワイヤーカットのスタート穴を作る用途でもよく使われますし、燃料噴射ノズルや冷却穴のような「細くて深い穴」にも出番があります。

スタート穴が必要な理由

ワイヤーカットで内側形状を切り抜く場合、ワイヤーを“途中から”材料の中へ入れられません。だから最初に穴を開けて、そこへワイヤーを通してから輪郭加工を始めます。この最初の穴がスタート穴です。ドリルで開けられるサイズならドリルでOKなこともありますが、焼入れ材や超硬などでドリルが厳しいときに、細穴放電が頼りになります。

細くて深い穴が得意

細穴放電は「深さに対して径が小さい穴」に強いです。ドリルだと折れる、逃げる、熱で刃が負ける、加工硬化で進まない…みたいな場面で、放電なら進められることが多い。もちろん万能ではないですが、「切削が苦しい穴」を通しやすいのが価値ですね。

現場あるある:スタート穴は、位置精度よりも「ワイヤーを通せること」が優先になりがちです。とはいえ、後工程の輪郭精度に直結する場合もあるので、穴位置の扱い(基準・測定)を先に決めておくと手戻りが減ります。

注意したいポイント

細穴放電も放電なので、条件次第で加工面に放電痕が残ったり、穴周りに熱影響層ができたりします。用途によっては後処理(面取り、研磨、洗浄)が必要になることもあります。また、穴径や深さの限界は機械・電極・材質で変わるので、図面で厳しい条件がある場合は、加工先に事前相談するのが安心です。

注意:細穴放電加工の加工条件や到達可能な精度は、材質・穴径・深さ・設備で大きく変動します。正確な可否は加工先の設備条件で判断されるため、最終的な判断は専門家にご相談ください。

ワイヤーカットの前工程として見ると地味ですが、細穴がうまくいくと後工程が一気に安定します。ここ、見落とされがちなので覚えておくと強いです。

放電加工機の原理と誘電液

放電加工機のキモは、電極とワークの間にある数ミクロン単位のギャップを保ちながら、放電を連続で起こす制御です。ギャップが詰まりすぎると短絡(ショート)しやすいし、離れすぎると放電しません。だからサーボ制御と電源制御が重要になります。

放電は「起こして、消して、また起こす」の繰り返し

放電加工って、ずっと火花が出続けているように見えるかもですが、実際は「放電→溶融→くず排出→絶縁回復→再放電」の高速サイクルです。加工が安定していると、ギャップが適正に保たれ、くずも流れて、連続的に加工が進みます。逆に不安定だと、ショートして止まる・アークっぽくなって面が荒れる・ワイヤーが断線する、みたいなトラブルに繋がります。ここ、気になりますよね。

誘電液の役割は「絶縁・冷却・排出」

そこで登場するのが誘電液。油や水(純水・脱イオン水など)を使って、放電の安定化と、溶融した微粒子(加工くず)の排出を助けます。ざっくり言うと役割は3つで、絶縁(ふだんは電気を通さない)、冷却(熱を逃がす)、くず排出(微粒子を流す)。この3つのバランスが崩れると、精度も面も安定しにくくなります。

| 誘電液 | よくある用途 | 特徴(ざっくり) |

|---|---|---|

| 水系(純水など) | ワイヤー放電加工 | 加工くず排出が良い・取り回しがしやすい一方、管理が甘いとサビ・電気抵抗の変動が気になりやすい |

| 油系 | 型彫り放電加工 | 仕上げ面が狙いやすい傾向・安定しやすい一方、管理や安全面の配慮が必要 |

一次情報として押さえておきたい「原理の説明」

放電加工の原理そのものは、メーカーの技術解説がいちばん正確で早いです。例えばソディックは、形彫り放電とワイヤー放電の原理を同じページで整理しています(出典:ソディック「放電加工の原理と電極無消耗回路」)。現場の教育資料としても読みやすいので、チーム内で共通認識を作るときに便利ですよ。

安全面の注意:誘電液の扱い(引火性、ミスト、臭気、フィルタ交換、廃液処理など)は設備・現場ルールで変わります。必ず設備の取扱説明や社内規程を優先してください。正確な情報はメーカーの公式情報をご確認ください。最終的な判断は専門家にご相談ください。

ここまでで、放電加工とワイヤーカットの違いは「同じ放電でも、電極と形状の世界が違う」と理解できたはずです。次は、その違いを踏まえて、選定の判断材料をガッツリ整理します。

放電加工とワイヤーカットの違いの選び方

ここからは「結局どっちを選ぶ?」の判断材料を、精度・面・速度・コスト・材料・用途の順でまとめます。見積り依頼や工程設計のときに、そのままチェックリストとして使える形にします。

加工精度と面粗さ

放電加工もワイヤーカットも、どちらも高精度を狙えます。ただし、精度の作り方が違います。ワイヤーカットはワイヤーが常に更新されるので、電極摩耗の影響が読みやすい。一方、型彫りは電極そのものが摩耗するので、精度は電極設計と補正で作る割合が大きいです。

精度は「どこを基準に、どこを測るか」で決まる

精度の話でよくあるズレが、「公差だけ決めて、基準と測定方法が曖昧」なパターンです。例えば同じ±0.01mmでも、外形の真円度を含むのか、局所の幅だけなのか、測定は三次元か投影機か、現場の合否判定はまったく変わります。ここ、気になりますよね。だから加工先と話すときは、狙い公差・測定基準・どこ基準で出すかをセットで伝えるのが安全です。

面粗さは“必要な面だけ”が正解

面粗さは放電だと「放電痕」が残ります。粗加工はザラつきやすいし、仕上げ条件を詰めるほど時間がかかります。だから現場では、「必要な面だけ仕上げる」が鉄則です。機能面(摺動面、シール面、合わせ面)だけ面を指定して、他は一般仕上げでOKにする。これだけで、コストも納期も現実的になります。

精度と面で失敗しにくい設計メモ

ワイヤーと型彫りの「精度の出しやすさ」

一般的な目安としては、ワイヤーカットで±0.01mmクラス、条件が合えば±0.005mmクラスを狙うこともあります。型彫りも条件を詰めれば高精度ですが、複雑形状ほど難易度が上がります。ここは断定せず、素材・板厚・形状を添えて加工屋さんに相談するのがいちばん確実です。

面粗さの目安を固めたい人へ:RaやRzの感覚が曖昧だと、図面指定が盛りすぎになりやすいです。切粉ラボ内なら、表面粗さの目安を加工別に整理:Ra・Rz・図面記号で、加工別のざっくり感覚をまとめています。

精度と面は「盛ったら勝ち」じゃなくて、機能に合わせて“絞る”ほうが強いです。ここができると、放電加工とワイヤーカットの違いを活かした工程が組めます。

加工速度とコスト

放電加工は、切削と比べると加工速度が遅めになりがちです。ワイヤーカットも同様で、特に厚物や高精度仕上げは時間が伸びます。例えば厚さ50mmクラスの鋼材で、条件によっては「進みが遅いな…」と感じることも普通にあります(あくまで一般的な目安です)。

コストは「時間」と「消耗品」と「段取り」の合算

コスト構造も違います。型彫り放電加工は電極の製作コストが効きます。電極材(銅・グラファイト)を削って形状を作り、段取りして、摩耗を見込みながら加工する。だから形状が複雑になるほど、電極が増えてコストが積み上がります。

一方ワイヤーカットは、電極製作は不要でも、加工時間とワイヤー消耗が効いてきます。仕上げパスを増やすほど時間が増えるし、厚物で切断距離が長いほど時間が増える。つまり、単純な形状でも厚い・長い・仕上げ回数が多いと、ワイヤーカットは時間で効いてきます。

見積りがブレにくくなるコツ

加工費を左右する“設計側のレバー”

設計・手配側で動かせるレバーは意外と多いです。例えば、外形の一部だけ高精度が必要なら、そこだけ追加仕上げパスにして他は一般精度で良い。合わせ面の面粗さ指定も、機能面だけに絞る。あるいは、ワイヤーで抜いた後に重要面だけ研削で追い込む。こういう“工程の分割”で、トータルコストを下げられるケースが結構あります。

加工費の読み方をもう少し深掘りしたいなら、放電に限らず「加工費が上がる要因」を整理しておくと便利です。切粉ラボ内では、旋盤加工料金の相場とコストの考え方で、公差・面粗さの盛りすぎがコストに効く話をまとめています(放電でも考え方はかなり共通します)。

注意:単価や時間は、機械の世代・電源能力・材質・板厚・形状・検査基準で大きく変わります。数値はあくまで一般的な目安として捉えてください。正確な情報は各メーカーや加工先の公式情報をご確認ください。最終的な判断は専門家にご相談ください。

「早い=安い」「高精度=高い」みたいな単純図式じゃなくて、前提(形状・基準・必要品質)で結論が変わるのが放電系の面白いところです。だからこそ、違いを理解して“設計から寄せる”のが効きます。

加工できる材料と板厚

放電加工もワイヤーカットも、基本は導電性のある材料が対象です。焼入れ鋼、工具鋼、ステンレス、耐熱合金、銅合金、アルミなど、金属なら広く対応しやすい。一方で、樹脂・ガラス・セラミックスなど電気を通さない材料は原則できません(特殊な複合ケースは別として)。

“導電性”が必要な理由

放電加工は、電極とワークの間に電流が流れて放電が起きる加工です。つまりワーク側が電気を通さないと、そもそも放電が成立しません。ここが切削やレーザーと違う前提ですね。だから図面で「セラミック」「ガラス」「樹脂」などが出てきたら、放電やワイヤーカットはまず対象外と考えるのが基本です。

板厚・深さは「できる」より「現実的か」

板厚(厚み)については、ワイヤーカットは厚物まで対応できる機種もあります。ただし厚いほど加工時間は伸びます。型彫りは深いほど時間が伸びやすく、電極設計も難しくなります。だから板厚・深さは、単に「できるか」だけじゃなく、「納期とコストに見合うか」で判断するのが現実的です。

加工できる最大厚みは機械によっても変わるので見積り時に確認しましょう!!

材質で変わる“安定性”の話

材質によっては、加工くずの出方や表面状態、腐食の出やすさが変わることがあります。特にワイヤーカットで水系加工液を使う場合、材料や浸漬時間によっては表面の状態が気になるケースもあります。逆に言うと、材質に合わせて加工液管理や仕上げパスを調整して、品質を作りにいくのが放電加工の世界です。

なお、公差や板厚の話をするときにミクロン単位が出てきます。0.01mm=10μmみたいな換算で混乱しがちな人は、ミクロンとマイクロの違いを現場目線で整理も一度さらっと見ておくと安心です。

加工先に聞くときのチェック項目

材料と板厚の条件が揃うと、放電加工とワイヤーカットの違いを踏まえた“現実的な工程”が組めます。ここが曖昧だと、どうしても見積りがブレます。

メリットデメリットと用途

選定で迷うときは、用途から逆算がいちばん早いです。ここでは、よくある使い分けを短くまとめます。

| 項目 | 型彫り放電加工 | ワイヤーカット(ワイヤー放電加工) |

|---|---|---|

| 得意形状 | 底付きポケット・深溝・3Dキャビティ | 2D輪郭・切り抜き・スリット |

| 段取り | 電極製作が必要 | 電極不要(ワイヤーは消耗品) |

| 精度の作り方 | 電極摩耗を見込んで補正 | ワイヤー更新で安定しやすい |

| 代表用途 | 金型キャビティ、深い凹部、角出し | 金型部品の外形、治具プレート、ギア切り出し |

用途別に見ると、判断が一気に速い

たとえば、金型のキャビティや底付きの凹形状を作りたいなら、型彫りが第一候補です。逆に、プレート部品の外形や抜き形状、複雑な輪郭の切り出しならワイヤーカットが第一候補。ここまではシンプルです。

ただし、実務では「両方使う」も普通にあります。ワイヤーで外形を切って、型彫りで底付きの段差を作る。あるいは、型彫りで形を作ってから、ワイヤーで最終外形を仕上げる。工程を分けたほうが、精度もコストも納期も良いケースがあるんですよね。

迷ったらこの一言で整理

デメリットの回避策もセットで考える

型彫りのデメリットは、電極製作と摩耗の管理。これは「電極を分ける」「補正を前提にする」「加工順を工夫する」で改善しやすいです。ワイヤーカットのデメリットは、加工時間が積み上がることと、スタート穴や切り落ち対策が必要なこと。これは「仕上げ回数を最適化する」「タブを設ける」「前工程を決める」で回避できます。

あとは「要求精度」「面粗さ」「検査方法」「数量」「納期」で、最適解が変わります。ここを最初に整理して加工先と会話すると、手戻りが減ってスムーズです。

注意:工法選定は、設備条件や加工ノウハウで結果が変わります。記事内の整理はあくまで一般的な考え方として捉えてください。正確な情報はメーカーの公式情報や加工先の見解をご確認ください。最終的な判断は専門家にご相談ください。

放電加工とワイヤーカットの違い総まとめ

放電加工とワイヤーカットの違いは、ひと言で言うと電極の形と、作れる形状が違うです。型彫り放電加工は“彫る”、ワイヤーカットは“切る”。この整理ができると、工程の組み立てが一気に見通しやすくなります。

最後に、判断の順番だけ覚えておくと強い

あなたが明日から迷わないために、判断の順番をもう一回だけ。まず形状が「底付き」か「貫通」か。次に必要な精度・面粗さがどこまで必要か。次に板厚や深さ、材質。最後に数量と納期。この順番で整理すると、加工先との会話がすごくスムーズになりますよ。

この順番で考えるとブレにくい

最後に大事な注意:加工の可否や最終品質は、材質・板厚・形状・機械仕様・加工条件・検査基準で変わります。記事内の数値や傾向はあくまで一般的な目安として捉えてください。正確な情報はメーカーの公式情報をご確認ください。最終的な判断は、現場の責任者や専門家にご相談ください。

もしあなたが「うちの形状、どっちが安全?」で迷っているなら、図面(もしくは形状が分かる情報)を用意して、加工先に底付きが必要か/貫通でOKかを最初に伝えるのが近道です。ここが決まるだけで、候補はかなり絞れますよ。

コメント