旋盤とフライス盤とボール盤の違いって、名前は聞くけど「結局どれで何ができるの?」が一番モヤっとしますよね。

加工原理の違い(旋削加工なのか転削加工なのか)を押さえると、加工形状が円筒なのか平面なのか、溝加工や穴あけが得意なのかがスッと整理できます。

この記事では、用途や工具(バイト・エンドミル・ドリル)だけじゃなく、リーマやタップを使う穴加工の流れ、汎用旋盤とNC旋盤の違い、立型フライス盤と横型フライス盤の違い、卓上ボール盤とラジアルボール盤の違いまで、現場で迷いがちなポイントをまとめていきます。

工業高校の実習でも、現場の若手でも、「なんとなく」で選ぶとミスが出やすいのが工作機械の怖いところです。逆に言うと、基準の立て方と“得意・不得意”を押さえれば、判断がめちゃくちゃラクになります。

あなたの現場や授業で「この加工、どの機械が正解?」となったときに、使い分けと選び方の軸ができるはずです。

旋盤とフライス盤とボール盤の違い

まずは「何が回って、何が動くのか」を押さえます。ここが分かると、得意な加工が自然に見えてきます。

加工原理:旋削加工と転削加工

旋盤・フライス盤・ボール盤の違いは、ひと言でいうと「どちらが主役で回るか」です。旋盤はワーク(材料)が回転して、刃物は基本的に固定された状態で送りをかけます。対してフライス盤とボール盤は、工具が回転して、ワークはテーブル側で固定されます。

ここ、最初は当たり前に見えるんですが、加工がうまくいかない原因の8割は“この原理からズレた段取り”にあります。たとえば旋盤で角物を削ろうとして無理が出たり、ボール盤で高い位置精度の穴位置を出そうとして苦しくなったり。あなたが今つまずいてるポイントも、実は原理のズレが原因かもですよ。

用語としての整理を“公式な言葉”で押さえたい人は、工作機械や工作方法の用語・定義を扱う規格を一度見ておくと腹落ちしやすいです(出典:日本規格協会『JIS B 0106:2016 工作機械-部品及び工作方法-用語(プレビューPDF)』)。

旋盤の基本:ワークが回る(旋削加工)

旋盤は主軸チャックでワークをつかんで回転させ、バイトを当てて削ります。回っているものに対して削るので、外径削りや内径削り、端面加工、ねじ切り、溝入れ、突切りが得意です。円筒形状を“真円に近づける”加工は、旋盤がとにかく強いです。

もう一歩踏み込むと、旋盤は「回転+送り」で面を作る機械です。バイトの送り方向は主に2つで、主軸方向へ送ると外径の長手方向(円筒部)、半径方向へ送ると端面や段差が作れます。これが分かると、図面を見た瞬間に“バイトの動き”が頭の中で再生されるようになります。

現場でありがちなミスは、ワークの突き出し(チャックから出してる長さ)が長すぎてビビる、工具の突き出しが長すぎて逃げる、心押しの使い方が雑で逃げる、ってやつです。

回転してるワークは遠心力もかかるので、剛性が足りないと一気に荒れます。だから旋盤は、加工条件だけじゃなく「掴み」「突き出し」「支持」の3点セットで考えるのが基本になります。

旋盤は“支持の組み立て”が仕上がりの半分です。

フライス盤の基本:工具が回る(転削加工)

フライス盤はエンドミルや正面フライス(フェイスミル)などの回転工具で削ります。テーブルを前後左右(機種によっては上下も)に動かして、平面加工、溝加工、段差加工、輪郭加工のように「面を作る」加工に向いています。

フライス盤は「基準面を作る力」が強いです。角物加工の基本って、まず平らな基準面を作って、そこを起点に寸法を積み上げるんですよね。旋盤は円筒が得意だけど、角物の“平らな面”を基準にするのは苦手です。フライス盤はその逆で、平面・直角・平行を作りやすい。

ただし、フライス盤は段取りの影響が大きいです。ワークが傾いて固定されてたら、いくら工具が良くても面が傾きます。バイスの口金、パラレル、イケール、クランプ位置、ここが甘いとズレます。だからフライス盤は「加工=段取り」と言っていいくらい、固定と基準の作り方が勝負になります。

フライス盤は“テーブルを動かす機械”なので、送り方向やバックラッシ(ガタ)の癖が出ます。汎用機なら特に、送りハンドルの取り方で微妙にズレることがあるので、同じ方向から寄せて基準を取る癖を付けると安定します。

ボール盤の基本:工具が回る(穴あけ専用)

ボール盤も工具回転ですが、動きは上下方向が中心です。フライス盤みたいにテーブルを前後左右に送りながら削る、という発想は基本ありません。その代わり、穴あけを安定してやる構造になっています。

ボール盤の良さは「まっすぐ降りること」に特化している点です。ドリルは切削抵抗が左右非対称になりやすい工具なので、剛性が弱いと穴が曲がったり、入口が暴れたりします。ボール盤は構造がシンプルな分、主軸の上下動が安定しやすく、同じ穴あけを繰り返す作業に強いです。

ただ、ここも落とし穴があって、ボール盤は“位置決め”が得意じゃないことがあります。機種によってはテーブル移動が大雑把だったり、スケールが目安だったりします。だから穴位置がシビアなときは、フライス盤やマシニングの座標で出すほうがラクで安全な場面も多いです。

現場での覚え方はシンプルです。

旋盤=ワークが回る/フライス盤・ボール盤=工具が回る

加工形状:円筒・平面・穴あけ

加工形状の違いは、そのまま「何が回っているか」の結果です。旋盤はワークが回転するので、形状は円筒やテーパーに寄りやすい。フライス盤は工具を動かして面を作るので、平面や四角い形状、溝や段差、輪郭が得意。ボール盤は穴あけ特化です。

ここ、実際の現場では「図面のどの要素が主役か」で判断します。円筒部が主役で公差も厳しいなら旋盤、基準面と直角が主役ならフライス盤、穴の数が多くて同じ径を繰り返すならボール盤、という感じですね。あなたが迷うのは、たぶん図面に“円筒も面も穴も全部ある”からだと思います。だから、優先順位を決めるコツも一緒に押さえます。

旋盤が得意な形

シャフト、カラー、スペーサー、ボルト・ナット系の円筒部品。外径・内径・端面の加工や、テーパー、ねじなどが典型です。旋盤の強みは、回転軸に対して同心度が取りやすいこと。たとえば外径と内径の同心度、端面の直角度(回転軸に対して)を作りやすいです。

一方で、角物は基本的に苦手です。角物を旋盤でやる場合は、治具やチャックの工夫が必要になります。複合加工機や回転工具付きの旋盤(いわゆる複合旋盤)なら話は変わりますが、ここでは「一般的な旋盤」を前提に、円筒主体の機械だと思っておくのが安全です。

フライス盤が得意な形

角物の面加工、溝、キー溝、段差、ポケット加工、輪郭削り。治具部品やプレート加工、金型部品にもよく出てきます。フライス盤は“平らな面を作って、そこを基準に次を作る”のが得意なので、角物加工の王道です。

さらに、フライス盤は工具を変えることで表現できる形が一気に増えます。エンドミルで輪郭、正面フライスで平面、溝フライスで溝、ドリルで穴、タップでねじ、といった具合に、同じ段取りで複数工程をまとめやすいのも強みです。若手が最初に苦労するのは、この「工具選びと段取りの組み立て」ですね。ここが伸びると、仕事のスピードが上がります。

ボール盤が得意な形

穴の入口から出口までをまっすぐ出す加工。下穴、通し穴、止まり穴、面取り(カウンターシンク)など、穴に関する基本作業に強いです。とくに、同じ径の穴を大量にあける場面では、段取りがシンプルなボール盤が効きます。

ただし、穴加工は“穴の形”だけじゃなく“穴の位置”が重要ですよね。位置精度や直角度の要求が高い場合、ボール盤単体で頑張るより、フライス盤の座標で位置を出してボール盤加工に回す、もしくはフライス盤側で穴あけまで完結させるほうがミスが減ることもあります。

迷ったら「最終形状」を先に想像すると決めやすいです。円筒主体なら旋盤、面や溝が主体ならフライス盤、穴だけならボール盤、という切り分けがまず基本になります。

それでも迷うときは、図面の“基準”がどこかを見てください。基準面が重要ならフライス盤、回転軸が重要なら旋盤、穴の繰り返しが重要ならボール盤寄りになりやすいです。

用途:外径削り・溝加工・穴あけ

実務では「何を作るか」より「何をするか」で機械を選ぶ場面が多いです。ここでは代表作業を、現場の言葉に寄せて整理します。

用途で見たときのポイントは「加工の主作業」と「付随作業」を分けることです。たとえば旋盤でもドリルで穴あけはできますが、旋盤の主作業は外径・内径・ねじで、穴あけは付随作業になりやすい。フライス盤も穴あけはできますが、主作業は面・溝・輪郭。ボール盤は穴あけが主作業。ここを混ぜると、機械選びがぐちゃっとなります。気になりますよね、ここ。

旋盤でよくやる作業

旋盤の現場感でいうと「芯を基準に寸法を積む」機械です。外径と内径、端面の関係を軸基準で揃えたいときは旋盤が強いです。逆に、角度や面の位置関係を“平面基準”で揃えたいなら、フライス盤のほうがラクなことが多いです。

フライス盤でよくやる作業

フライス盤は「面を作って、直角・平行を出す」機械です。プレートの面出しから始めて、そこを基準に溝や穴を配置する、という流れが王道。段取りが良ければ、複数工程を一回の固定でまとめられるので、ズレが減って仕上がりが安定します。

ボール盤でよくやる作業

ボール盤は穴あけの繰り返しに強いです。特に、加工数が多い現場では「ボール盤で穴あけ→フライス盤で仕上げ」みたいに工程分担していることもあります。逆に試作や単品だと、フライス盤で穴あけもまとめてやったほうが早い場合もあります。設備の混み具合も含めて、現場の“最適解”は変わるんですよね。

注意:同じ「穴あけ」でも、求める位置精度や直角度、段取りの自由度で機械選びが変わります。ボール盤で十分な穴あけも多いですが、位置決めや溝との関係が厳しい場合はフライス盤(やマシニング)で加工するほうが安全なこともあります。

また、回転数や送り量などの数値条件は、材質・工具・機械剛性で大きく変わります。ここで書いている話は一般的な考え方として捉えて、最終的な判断は専門家にご相談ください。

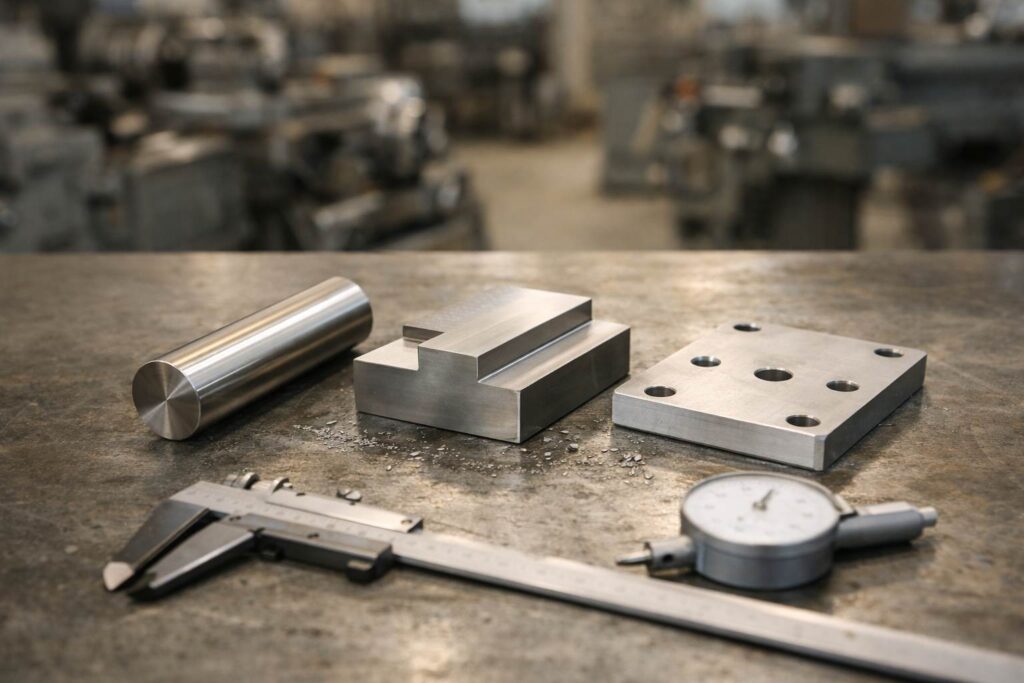

工具:バイト・エンドミル・ドリル

旋盤・フライス盤・ボール盤の違いをさらにハッキリさせるのが「工具」です。工具の形と使い方が違うので、ここを押さえると段取りもイメージしやすくなります。

工具は“機械のキャラ”をそのまま表します。旋盤は基本1枚刃(バイト)の思想で、刃先で形を作ります。フライス盤は多刃の回転工具で面や輪郭を削り、工具径や刃数、突き出しで剛性と能率が変わります。ボール盤はドリルで穴を作り、そこにリーマやタップをつなぎます。あなたが工具を理解すると、機械選びも一緒に上手くなるはずです。

旋盤の代表工具:バイト中心

旋盤はバイトが主役です。外径バイト、内径バイト(ボーリングバー)、突切りバイト、ねじ切りバイトなど、狙う形状に合わせて“刃先形状”を作り込みます。チップ交換式も多く、刃先のRや突き出しの管理が仕上がりに直結します。

旋盤工具で大事なのは、刃先だけじゃなく「逃げ」「すくい」「ノーズR」「突き出し」のバランスです。突き出しが長いとビビりやすいし、ノーズRが大きいと面粗さが良くなる一方で切削抵抗が上がったりもします。ここは材料や加工内容で変わるので、先輩が使っている工具の選び方を観察すると学びが早いです。

フライス盤の代表工具:エンドミル中心

フライス盤はエンドミルが主役になりやすいです。平面なら正面フライス、溝なら溝用カッター、輪郭ならエンドミル、という感じで工具バリエーションが増えます。工具選定で加工効率が変わりやすいので、若手ほど“工具の役割”を体系で押さえると伸びが早いです。

フライス工具は「径」「刃長」「刃数」「コーティング」「ホルダ剛性」まで絡むので、最初は情報が多くて混乱しがちです。でも、順番は決まっていて、まずは“何を作るか”から工具形状を選び、次に“剛性(突き出し)”を詰める。これだけでも失敗が減ります。

工具選びで迷ったら、この順番で考えると整理できます。

工具の全体像を整理したいなら、切粉ラボの切削工具の種類一覧を現場目線で解説も一緒に読むと、バイトとエンドミルの感覚がつながりやすいですよ。

ボール盤の代表工具:ドリル中心

ボール盤はドリルが基本です。さらに穴の精度や仕上げが必要ならリーマ、ねじならタップ、入口処理ならカウンターシンクを使います。「穴加工の流れ」を覚えると、作業ミスが減ります。

穴加工は、実は“熱と切粉”の管理がめちゃくちゃ大事です。切粉が詰まるとドリルが折れたり、穴が荒れたり、位置がズレたりします。だから、深穴ほどステップ送り(途中で抜いて切粉を逃がす)や切削油の使い方が効きます。ここは現場ルール優先ですが、穴加工で困ってるなら「切粉が出てるか」「逃げてるか」を一度チェックすると改善することが多いです。

| 工具 | 主な役割 | よくある失敗 | 防ぎ方の方向性 |

|---|---|---|---|

| バイト | 外径・内径・ねじ・溝を形で作る | 突き出し過多でビビり、刃先欠け | 支持強化、突き出し短縮、刃先形状見直し |

| エンドミル | 輪郭・溝・ポケットを削る | 工具折損、面荒れ、寸法オーバー | 刃長最短、送り・回転の見直し、固定強化 |

| ドリル | 穴を作る | 芯ズレ、穴曲がり、折損 | センタ位置決め、切粉排出、ステップ送り |

| リーマ | 穴の仕上げ(精度・面粗さ) | リーマ焼付き、寸法ズレ | 下穴管理、回転・送りの適正化、潤滑 |

| タップ | 雌ねじを作る | タップ折れ | 下穴径・油・逆転タイミングの徹底 |

汎用旋盤とNC旋盤の違い

同じ旋盤でも、汎用旋盤とNC旋盤では作業の考え方がガラッと変わります。結論から言うと、汎用は手動で合わせる強さ、NCは再現性と量産性の強さが出ます。

若手が最初に混乱するのは「汎用って職人技で、NCってボタン押すだけでしょ?」みたいなイメージです。実際は逆で、NCのほうが段取りと確認がシビアです。汎用はその場で微調整できる余地があるけど、NCは“最初の設定が全部”になりがち。だから、使い分けというより「何に強いか」が違うと考えるとスッキリします。

汎用旋盤:手で合わせる自由度

ハンドル操作で送り量を調整しながら加工するので、単品加工や段取り替え、ちょい修正に強いです。反面、作業者の感覚や技量で仕上がりがブレやすいので、刃物・突き出し・当たりの取り方など、基本の積み上げが大事です。

汎用旋盤の良さは「会話しながら加工できる」ことです。切削音、切粉の色、手応え、面の出方を見て、条件を微調整できます。工業高校の実習で身に付くのも、まずこの“加工の感覚”なんですよね。ここができると、NCになってもトラブルの原因に気づきやすくなります。

NC旋盤:プログラムで再現する強さ

座標値や補正値で動きを決めるので、同じ条件なら同じ形を作りやすいです。量産・複数台持ち・夜間運転など、工場の生産性に効いてきます。ただし、段取りやプログラム確認を雑にすると事故につながります。

NC旋盤で大事なのは「ゼロ点」「工具オフセット」「ワークの掴み」「干渉チェック」の4つです。特に工具オフセットは、数値が合っていないと寸法が全部ズレます。さらに、プログラムで同じ動きを繰り返すので、ミスも同じ形で繰り返されます。だからこそ、最初の一本目で“疑うポイント”を決めておくのがコツです。

NC旋盤の一本目で見るチェック

安全の話は必ず先に:回転体(チャック・ワーク)と刃物台の干渉、突き出し、切粉巻き込みは、慣れていても油断すると危ないです。数値や動きの最終確認は必ず職場の安全ルールに従ってください。

切粉や巻き込みの具体的な対策は、切粉ラボの切粉の危険と安全対策を徹底解説にまとめています。

正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

旋盤とフライス盤とボール盤の違いと使い分け

ここからは「じゃあ実際、どう選ぶ?」の話です。初心者でも現場で迷いにくい判断軸に落とし込みます。

初心者の使い分け:選び方

使い分けは難しく見えますが、現場で効く順番はわりと決まっています。私は新人に教えるとき、まず「最終形状」「基準面」「加工の順番」の3点で考えてもらいます。

で、正直に言うと、最初から完璧に選べなくていいです。大事なのは「なぜその機械を選んだか」を言葉にできること。理由が言えると、先輩に相談したときに修正が一発で入るし、次から自分で判断できるようになります。あなたが“成長が早い人”になるポイント、ここです。

判断の最短ルート

ここにもう一段、現場っぽい判断軸を足すなら「段取り回数」と「基準の作りやすさ」です。同じ固定で完結できるならズレにくいし、測定も楽になります。逆に、固定替えが多いほど誤差が積み上がるので、どこかで帳尻合わせが必要になります。若手が苦労するのは、この“誤差の積み上がり”なんですよね。

| やりたいこと | まず候補 | 迷いやすいポイント |

|---|---|---|

| 丸棒の外径を削って寸法を出す | 旋盤 | 突き出しが長いとビビりやすい |

| プレートの面を平らに出す | フライス盤 | 基準面(定盤・イケール)をどこに置くか |

| 穴をあけてタップを立てる | ボール盤 | 下穴径と切削油、タップ折れリスク |

| 溝と穴位置を関連で出す | フライス盤 | 同一段取りで加工した方がズレにくい |

現場の“あるある”として、設備が空いていないと選択肢が変わることもあります。そういうときは、無理に別の機械で代替するより、安全に加工できる段取りが組めるかを最優先にしてください。

加工条件や設備の剛性、治具の有無でも判断は変わります。断定で決め切るより、迷ったら上長・生産技術・設備担当に相談が結果的に早いことが多いです。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

フライス盤の種類:立型・横型

フライス盤は「立型フライス盤(縦型)」と「横型フライス盤(横形)」で得意なことが変わります。若手のうちは、見た目の違いと“刃物の向き”をセットで覚えるとラクです。

立型と横型の違いは、単に主軸の向きだけじゃなく、段取りのしやすさ・切粉の逃げ・工具の選び方にも効いてきます。現場で「これ、立型でやると面が荒れるんだよね」「横型のほうが早い」みたいな会話が出るのは、こういう理由があるからです。ここ、気になりますよね。

立型フライス盤:汎用で一番よく見るタイプ

主軸が垂直方向で、エンドミル中心の作業と相性が良いです。面出し、溝、段差、外形、ポケットなど、現場で出てくる「だいたいの角物加工」をカバーします。

立型の強みは、ワークの上から工具が降りてくるので、加工点が見えやすいことです。段取りもバイス固定やクランプ固定が多く、初心者が作業の流れを掴みやすい。逆に弱点は、切粉が加工点に溜まりやすい条件があること。特に深いポケット加工だと、切粉詰まりが原因で面が荒れたり工具が折れたりします。

横型フライス盤:側面加工や切粉排出に強み

主軸が水平方向で、側面の面加工や、工具形状によっては効率が出ます。切粉が落ちやすいメリットもありますが、段取りの考え方が少し変わるので、最初は立型で感覚を作るのがおすすめです。

横型の強みは、切粉が重力で落ちやすいことと、側面を効率よく削れることです。治具や角度板を使ってワークを立てたり、面の取り方を工夫したり、段取りがハマると生産性が上がります。ただし、段取りの自由度が高いぶん、固定方法のミスが品質に直結するので、最初は先輩の段取りを真似して“型”を作るのが安全です。

フライス盤は機種によってテーブル移動や主軸構造が違います。あなたの現場で使う機械のクセ(送り方向、剛性、回転数レンジ)を先輩に聞いておくと、失敗が減りますよ。

特に汎用機は、送りのガタや刃物の突き出しで結果が変わります。そこを“癖として把握する”のが、現場で強い人の共通点です。

ボール盤の種類:卓上・ラジアル

ボール盤はシンプルに見えますが、種類で使い勝手が変わります。ここを知っておくと「なんでこの作業、やりにくいんだろう…」が減ります。

穴あけって地味に見えるけど、現場だとめちゃくちゃ回数が多い作業です。だからこそ、ボール盤の種類や癖を理解しておくと、段取りのスピードも安全性も上がります。あなたが“穴あけ担当”になったときに、ここが効いてきます。

卓上ボール盤:小物・軽作業に強い

コンパクトで扱いやすく、工業高校や試作室でもよく見ます。小径穴の穴あけ、面取り、軽いタップ作業などに向きます。ただし、無理な条件で押し付けると振れやビビりが出やすいので、突き出し短め・固定強めが基本です。

卓上は“気軽に使える”のが良さでもあり落とし穴でもあります。ドリルの食い付きが強い材料だと、ワークが回される事故につながることがあります。小物でも必ずバイス固定する、手で押さえない、ここは徹底してください。

ラジアルボール盤:大物ワークを動かしにくい時に便利

ヘッドがアームで動くタイプです。ワークが重くて動かしにくいとき、穴位置へ機械側を寄せられるので段取りが楽になります。大物相手の穴あけ作業で真価が出ます。

ラジアルの現場メリットは、ワークを固定したまま複数箇所に穴を開けられることです。クランプを外して位置をずらす回数が減るので、安全面でも精度面でも有利になりやすい。ただし、アームの固定が甘いと精度が出にくいこともあるので、機械の固定方法(締め方)を覚えるのがポイントです。

注意:ボール盤は「気軽に使える」ぶん、固定が甘くなりがちです。ワークが回って手を持っていかれる事故が起きやすいので、バイス固定やクランプ固定は必須です。最終的な判断は専門家にご相談ください。

また、回転数や送りは材料・径で変わります。無理に押し付けず、切粉の出方を見て調整し、正確な情報は公式サイトをご確認ください。

穴加工工具:ドリル・リーマ・タップ

穴加工は、旋盤でもフライス盤でもボール盤でも出てきます。だからこそ、工具の役割と順番を共通言語として持っておくと強いです。

穴加工は「開ける」だけじゃなく、「位置」「直角」「面粗さ」「ねじ」まで要求が飛んできます。しかも、ちょっとしたミスでドリル折れ、タップ折れ、穴ズレが起きやすい。ここ、現場で一番ヒヤッとしやすいポイントのひとつです。だからこそ、流れを“型”にしておくのが大事です。

基本の流れ:下穴→仕上げ→ねじ

現場では、まずドリルで穴を作り、必要な精度があるときにリーマで仕上げる、ねじが必要ならタップを立てる、という順番が基本になります。もちろん材質や要求精度で手順は変わるので、図面要求と現場ルールを優先してください。

ポイントは「いきなり完成形を狙わない」ことです。たとえば、いきなりリーマを入れると焼き付きやすいし、タップも下穴が合ってないと折れます。段取りとしては、センタードリルで位置を作る→下穴→本穴→面取り→必要ならリーマ→ねじならタップ、みたいに“段階”で作ると安定します。

タップ折れを減らす方向性

NC機での穴加工は、座標入力や工具長補正が絡んでミスが出やすいポイントでもあります。プログラムの確認手順や独学の進め方は、切粉ラボのNCプログラム勉強の始め方と独学ロードマップにも整理しているので、不安があるなら先に読んでおくと安心です。

数値条件(回転数・送り・下穴径など)は材質・工具・設備で大きく変わります。この記事で触れる内容は一般的な目安として捉えて、正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

旋盤とフライス盤とボール盤の違い総まとめ

旋盤・フライス盤・ボール盤の違いは、加工原理と得意な加工形状で整理すると一気に分かりやすくなります。旋盤はワーク回転の旋削加工で円筒形状に強く、フライス盤は工具回転の転削加工で平面や溝、輪郭に強い。ボール盤は穴あけを安定して行うための専用機です。

ここまで長く書いてきましたが、最終的にあなたが現場で迷わなくなるコツはシンプルで、「何が基準で、何が主役か」を毎回決めることです。円筒の同心が主役なら旋盤、平面と直角が主役ならフライス盤、穴の繰り返しが主役ならボール盤。これが軸です。

使い分けで迷ったら、まず「最終形状(円筒か、面か、穴か)」で大枠を決めて、次に「要求精度」「段取りの自由度」「安全に固定できるか」で詰めていくのが現場では堅いです。さらに現場っぽく言うと、設備の混み具合や治具の有無も含めて“安全に早く確実にできる方法”が正解になります。

最後に、迷ったときの自問

そして一番大事なのは安全です。回転体と切粉は、慣れた人ほどヒヤリが出ます。職場の安全手順を最優先にしつつ、判断に迷うときは上長や設備担当に相談してください。正確な情報は公式サイトをご確認ください。最終的な判断は専門家にご相談ください。

コメント